ГОРИЗОНТДезинтегратор

Статья составлена с использованием материалов из Энциклопедии промышленных знаний

«Промышленность и техника»

Томъ 4. Обработка камней и земель. Технологiя химическихъ производствъ

1896 годъ

Конусные дробилки применяют практически на всех стадиях дробления твердых материалов. Дробилки данного типа используют как для крупного дробления каменных материалов, так и для среднего, а также мелкого дробления.

Конусные дробилки применяют для обработки каменных материалов любой прочности, за исключением вязких материалов с большим содержанием глины, налипающей на рабочих органах дробилки. Крупность исходного материала может колебаться в пределах от 1200 до 40мм в зависимости от типа конусной дробилки.

Конусная дробилка, имеющая все признаки современных моделей, была создана в 1870 году инженером Гейтсом (США). Первоначально конусные дробилки использовались для крупного дробления каменных материалов, и лишь позднее модельный ряд конусных дробилок был дополнен агрегатами среднего и мелкого дробления. Дальнейшим развитием конусных дробилок явилось создание агрегатов, где помимо раздавливающего способа разрушения каменных материалов реализовался также и более эффективный ударный способ разрушения.

Считалось, что время появления конусных дробилок ударного действия относится к 1898 году, однако в Энциклопедии промышленных знаний «Промышленность и техника» за 1896 год представлена камнедробильная машина американского типа. Рис.3

В Америке, где, благодаря высокой заработной плате, на машинную работу приходится обращать большее внимание, встречаются наиболее усовершенствованные камнедробилки. На рис. 3 представлен, в перспективе, разрез машины Gates-Iron-Works в Чикаго.

Вертикальный главный вал О вращается в пятники OPSS и в центральном отверстии крышки с воронки Q. Коническая часть F, наглухо заклиненная на валу, снабжена зубьями и удерживается кольцами Z. В воронки Q двенадцать железных вставок Е ограничивают полость, в которой дробится камень, причем промежутки 2 залиты цинком.

Для регулирования ширины просвета между Е и F, вал G можно поднимать и опускать посредством винта 8. ЭксцентрикD движется зубчатым колесом L, которое получает, движете от шестерни М, вала X и приводного шкива TU; валG свободно движется в эксцентрике и вращается в нем при холостом ходе машины; как только конус F встречает сопротивление в виде камня, G и D начинают скользить, и вал G, кроме вращения, передает еще и удары.

Рис.3

Конусная дробилка ударного действия современной конструкции состоит из следующих частей:

камеры дробления, образованной снаружи неподвижным конусом, а изнутри подвижным конусом, установленным на приводном валу эксцентрично установленного в стакане, станины, опорного кольца, пружин опорного кольца, конической зубчатой пары (Рис.4).

Рис. 4

1 и 14 — коническая пара, 2 — пружины, 3 — вал, 4 — подвижный конус, 5 — неподвижный конус, 6 и 9 — защитные футеровки, 7 — распределительная тарелка, 8 — приемная коробка, 10 — кольцевой бандаж, 11 — опорное кольцо, 12 — станина, 13 — неподвижный конус, 15 — вал, 16 — стакан.

Стакан, приводной вал и соответственно внутренний конус через коническую зубчатую пару приводятся во вращение. Так как приводной вал с внутренним конусом установлен эксцентрично, при вращении приводного вала подвижный конус совершает круговые движения относительно вертикальной оси стакана. Таким образом, внутренний, подвижный конус сближается с наружным неподвижным конусом. Дробимый материал, попадая в зону сближения конусов, разрушается методом истирания и раздавливания. При отходе подвижного, внутреннего конуса происходит разгрузка материала.

Максимальный размер продукта дробления задается шириной щели в зоне максимального сближения дробящих конусов. В силу абразивного износа внутреннего и наружного конуса, для компенсации изменения размеров разгрузочной щели и соответственно поддержания заданной гранулометрии продуктов дробления, неподвижный конус имеет возможность регулировки (компенсации) размеров разгрузочной щели. Также современные конусные дробилки оснащаются пружинным предохранительным устройством, служащим для защиты оборудования от поломок, вызванных попаданием в рабочую зону недробимых включений. В случае попадания недробимых включений между внутренним и наружным конусом опорное кольцо поднимается над станиной, разгрузочная щель увеличивается и недробимый предмет проваливается вниз. После чего прижимные пружины возвращают опорное кольцо наружного конуса в исходное положение, и обработка материала продолжается в штатном режиме.

Основным параметром конусных дробилок является диаметр основания дробящего конуса. Диаметр дробящего конуса входит в индекс типоразмера конусных дробилок, также индекс конусной дробилки содержит буквенное обозначение степени дробления (класс измельчения). Так индекс типоразмера современной конусной дробилки КСД-2200 говорит, что диаметр основания дробящего конуса 2200мм, буквенная часть указывает, что класс измельчения - среднее дробление.

При сравнении конструкции рассматриваемых конусных дробилок, как и в случае с дробилками щековыми, становится понятен ход технического развития машин дробления твердых материалов. При сохранении общей кинематической схемы, явно узнаваемых узлов и отдельных деталей, основные изменения коснулись, прежде всего, деталей и механизмов, обеспечивающих надежность и безопасность функционирования оборудования.

Конусные дробилки - машины измельчения, способные решать задачи как крупного, так и среднего, а также мелкого дробления твердых материалов. В конусных дробилках ударного действия удачно реализован комбинированный способ разрушения, когда твердые материалы разрушаются методами раздавливания, раскалывания и удара.

Роторные и молотковые дробилки - машины измельчения ударного действия. Измельчение материала происходит в результате ударно-отражательного действия и сдвига. Ротор захватывает материал и измельчает его о неподвижную преграду (отражательную плиту, или плиты). Роторные дробилки (Рис.5) в основном применяют для дробления малоабразивных горных пород средней прочности (известняков, доломитов, мергелей и т.п.) с крупностью исходных кусков от 100..1100 мм.

Рис. 5 Дробилка роторная

Роторные и молотковые дробилки широко используются для измельчения фармацевтических препаратов, плодов, овощей, зерна, косточек, пряностей, смол, стекла, солей, шлаков, кожи, отходов пластмасс, жмыха, шрота, торфа и т.п., в пищевой, кондитерской, химической и других отраслях промышленности.

Роторные дробилки бывают крупного, среднегои мелкогодробления. Главными параметрами роторной дробилки являются размеры ротора - его диаметр и длина.

Рабочим органом дробилки является ротор 1 с жестко закрепленными на нем в несколько (от 2 до 6) рядов билами 2.

Загружаемый в дробильную камеру, ограниченную лобовой 3и боковыми 4 стенками станины, отражательными плитами 7 и 11и ротором, материал разрушается ударом по нему бил при вращении ротора с окружной скоростью 20...50 м/с и ударами об отражательные плиты, чем достигается высокая степень дробления.

Размер разгрузочной щели регулируют тягами 5 и 10, на которые надеты пружины 6 и 9, позволяющие отражательным плитам отклоняться при попадании в зону разгрузки недробимых предметов.

По сравнению со щековыми и конусными дробилками роторные дробилки имеют меньшие массу и габаритные размеры, просты по устройству, менее чувствительны к перегрузкам, более производительны и обеспечивают выход щебня преимущественно кубообразной формы.

Молотковые дробилки применяют для дробления пород средней прочности, а также мягких материалов (шлака, гипса, мела и т.п.) с размерами исходных кусков от 150 до 600 мм. Они отличаются от роторных дробилок ударными органами - шарнирно закрепленными на роторе молотками вместо бил и менее жестким ударом по дробимому материалу.

Основной недостаток роторных и молотковых дробилок - малый ресурс бил.

Выше мы рассматривали измельчительные машины, предназначенные для крупного, среднего и мелкого дробления твердых материалов. Основное применение дробилки рассмотренных конструкций нашли в горно-обогатительной и металлургической промышленности что, прежде всего, связано с большими объемами перерабатываемого материала при относительно небольшой степени измельчения продукта.

Шаровые барабанные мельницы - машины измельчения преимущественно истирающего действия, ударные воздействия на измельчаемый материал оказываются в результате падения мелющих тел при вращении корпуса. Способ измельчения сыпучих материалов методом истирания и удара позволяет получать готовый продукт высокой дисперсности. Возможность производства тонкомолотых материалов различного происхождения в промышленных объемах позволила вывести на качественно новый уровень развития химическую и фармацевтическую промышленность, производство строительных материалов, цемента и т.д.

Благодаря простоте конструкции, высокой надежности и возможности легко регулировать степень измельчения, шаровые барабанные мельницы активно использовались сто лет назад в производстве различных материалов. И хотя патенту на изобретение шаровой барабанной мельницы классической конструкции уже более 180 лет, инженерно- технические решения, реализованные в ней, остаются актуальными и в наше время - большая часть сыпучих материалов перемалывается именно на шаровых барабанных мельницах.

Свое название шаровые барабанные мельницы получили от формы корпуса и конфигурации мелящих тел. Корпус барабанной мельницы представляет собой цилиндр с горизонтальной осью вращения. Внутри корпуса находятся мелющие тела округлой, сферической либо цилиндрической формы и измельчаемый материал. При вращении корпуса мелющие тела перекатываясь, истирают обрабатываемый материал, ударные воздействия оказывается падающими шарами либо мелющими телами другой формы (например, стержни, ролики и т.д.).

В Энциклопедии промышленных знаний «Промышленность и техника» за 1896 год представлена шаровая мельница, используемая в стекольном производстве для измельчения кварцевого песка (Рис. 6)

Рис. 6

Рассмотрим подробнее конструкцию, а также схему измельчения материала в шаровой барабанной мельнице.

Барабан современной шаровой мельницы представляет собой сварную конструкцию из листовой стали, внутренняя поверхность, которой футерована съемными броневыми листами.

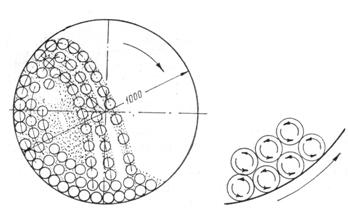

Рабочими частями (мелющими телами) шаровой мельницы могут служить шары, стержни и другие тела, которые поднимаются вращающимся барабаном до некоторой высоты, а затем падают и таким образом производят работу по измельчению материала ударным методом. Также вращение корпуса - барабана вызывает движение шаров, которые, перемещаясь, истирают обрабатываемый сыпучий материал ( Рис. 7).

Рис. 7 Движение шаров в барабанной шаровой мельнице

В зависимости от конструкции шаровой барабанной мельницы, скорости вращения барабана, загрузки корпуса мелющими телами, свойств обрабатываемого материала ударное либо истирающее воздействие на обрабатываемый материал становится преобладающим. Так при загрузке корпуса барабанной мельницы мелющими телами на 60% объема барабана истирающее воздействие на обрабатываемый материал усиливается.

В целом по характеру разрушения материалов шаровые барабанные мельницы — это агрегаты измельчения истирающе-ударного действия.

Современные шаровые барабанные мельницы классифицируются по следующим признакам:

На Рис.8 показана схема шаровой барабанной мельницы непрерывного действия, применяемой для тонкого помола негашеной извести. Молотая негашеная известь, прошедшая обработку на шаровой барабанной мельнице использовалась в производстве силикатных и пеносиликатных изделий. Именно шаровые мельницы непрерывного действия указанной конструкции наиболее часто используются на предприятиях различных отраслей промышленности, где имеется потребность в больших объемах тонкодисперсных материалов.

Рис. 8

Схема шаровой мельницы непрерывного действия фирмы «Zemag — Zeitz»

1 — корпус; 2 — бронеплиты; 3 — загрузочная течка; 4 — выгрузочная течка;

5 — перфорированная стенка; 6 — зубчатое колесо; 7 — сито.

В настоящее время шаровые барабанные мельницы широко используются в производстве цемента, гипса, извести для нужд строительной индустрии, в металлургической и горно-обогатительной промышленности, а также в производстве некоторых видов строительных материалов, таких как ячеистый бетон автоклавного твердения, сухих строительных смесей и т.д.

Шаровые барабанные мельницы отличает простота и надежность, чем, прежде всего, и объясняется их широкое распространение. Процесс помола, происходящий в шаровой барабанной мельнице, хорошо изучен. Найдена линейная зависимость между продолжительностью помола и увеличением удельной поверхности размалываемого материала.

Однако шаровым барабанным мельницам присущи и существенные недостатки.

Основными недостатками шаровых мельниц являются: относительно большой намол металла на тонну полученного продукта. Так в среднем при мокром помоле кварцевого песка расход металла на тонну измельченного материала в среднем составляет 3-4 кг, а при сухом помоле 1.5-2.5 кг. По причине абразивного износа мелющих тел через каждые 150 — 200 ч работы мельницы производится их догрузка. Полную замену мелющих тел обычно осуществляют уже через 1800 — 2000 ч работы мельницы. Также существенным недостатком шаровых барабанных мельниц является малая интенсивность воздействия мелющих тел на обрабатываемый материал, что вынуждает значительно увеличивать время помола для получения материала заданных гранулометрических характеристик. Для компенсации относительно слабого ударного и истирающего воздействия мелющих тел на обрабатываемый материал и соответственно повышения практической производительности шаровых барабанных мельниц приходится увеличивать объем барабана, что приводит к значительному увеличению материалоемкости и энергонагруженности оборудования. К тому же необходимо учитывать, что даже при значительном увеличении объема барабана и соответственно габаритных размеров мельницы, коэффициент заполнения мелющими телами обычно не превышает 0.35-0.4. Перспективы дальнейшего развития шаровых барабанных мельниц также сдерживает и высокий расход электроэнергии, составляющий в среднем 35-40 кВт/ч на тонну полученного продукта.

Таким образом, остается признать что, несмотря на широкое распространение, надежность и неприхотливость шаровые барабанные мельницы не в полной мере отвечают концепции развития современного технологического оборудования.

Снижение энергоемкости рабочих процессов с одновременным повышением долговечности рабочих органов, сокращение материалоемкости оборудования, повышения эффективности воздействия на обрабатываемый материал трудно достижимо в шаровых барабанных мельницах традиционной конструкции в силу относительно малой интенсивности воздействия на обрабатываемый материал.

И все же, несмотря на перечисленные недостатки присущие шаровым барабанным мельницам, именно их применение позволило получать в промышленных масштабах механоактивированные материалы высокой дисперсности.

Механоактивация без сомнения является одним из наиболее перспективных направлений повышения полезных свойств вяжущих веществ. Получение портландцемента в промышленных масштабах стало возможным именно благодаря массовому применению шаровых барабанных мельниц, используемых для помола цементного клинкера. Именно от степени помола цементного клинкера во многом зависят основные свойства портландцемента.

Механическая активация твердых веществ методом истирания и удара приводит к увеличению удельной поверхности, участвующей в разнообразных реакциях, позволяет значительно ускорять процессы диффузии веществ, оказывает влияние на структуру поверхности частиц.

Итак, шаровые барабанные мельницы - машины измельчения истирающего и ударного действия. Шаровые барабанные мельницы позволяют производить грубый, средний и тонкий помол твердых, сыпучих материалов. Несмотря на относительно слабое воздействие на обрабатываемый материал, громоздкость и высокое энергопотребление, шаровые барабанные мельницы получили широкое распространение в различных областях производственной деятельности и продолжают использоваться в наши дни. Основная масса сыпучих материалов различного происхождения перемалывается именно на шаровых барабанных мельницах.

Авторы серии статей «Строительная лоция» сотрудники МП «ТЕХПРИБОР» Векслер М.В.

Липилин А.Б.

С использованием материалов:

«Промышленность и техника» Томъ 4. Обработка камней и земель. Технологiя химическихъ производствъ. 1896 год

И.А.Хинт «Основы производства силикальцитных изделий», 1962 год

С.С. Добронравов «Строительные машины и оборудование», 1991 год

Д.П.Волков, В.Я.Крикун «Строительные машины и средства малой механизации», 2002 год