ГОРИЗОНТДезинтегратор

Статья составлена с использованием материалов из Энциклопедии промышленных знаний

«Промышленность и техника»

Томъ 4. Обработка камней и земель. Технологiя химическихъ производствъ

1896 годъ

Введение в измельчение

Введение в измельчениеДробление и помол сыпучих материалов в целях выделения полезного (целевого) компонента, увеличение поверхности контакта (удельной поверхности), повышение реологической активности для интенсификации ряда химических, физических и физико-химических процессов - наиболее распространенные технологические операции промышленного производства различных материалов.

Измельчение твердых, сыпучих материалов широко используется в химической промышленности, так как применение измельченных сыпучих материалов позволяет значительно активизировать химическое взаимодействие, растворение, обжиг, а также другие процессы, скорость протекания которых напрямую зависит от показателей удельной поверхности твердых тел, участвующих в реакциях.

Именно на измельчение материалов различного происхождения в наше время расходуется более 20% всей вырабатываемой на планете электроэнергии, что, несомненно, лишний раз подчеркивает всю важность процесса технологического измельчения сыпучих материалов, используемых в различных областях производственной деятельности человека.

Особенно остро проблема измельчения твердых сыпучих материалов минерального и химического происхождения стоит перед горноперерабатывающей, металлургической, лакокрасочной, химической промышленностями, в производстве строительных материалов (помол клинкера портланд-цемента, твердых шлаков, песка и т.п.).

Однако необходимость измельчения твердых, сыпучих материалов в промышленных объемах - это отнюдь не потребность сегодняшнего дня. Добыча и переработка естественных сыпучих материалов была известна уже в глубокой древности и шла рука об руку с развитием культуры и производственных навыков человечества. Не будет лишним отметить, что сама возможность «фабрикации» наиболее востребованных материалов была напрямую связана с возможностями технологического оборудования вообще и машин для измельчения и тонкого помола в частности.

Машины измельчения твердых материалов различного происхождения активно использовались и используются в наше время в производстве строительных материалов, сельском хозяйстве, горно-обогатительной, лакокрасочной и химической промышленности, металлургической, угольной и других отраслях. Так в горнорудной промышленности в наше время до 45% всей потребляемой электроэнергии расходуется именно на измельчение сыпучих материалов, а в химической - до 60%.

Твердые сыпучие материалы, являясь сырьем для производства изделий различного назначения, весьма разнообразны как по своему гранулометрическому составу (геометрическим параметрам частиц, кусков, агломератов), так и по основным физико-механическим свойствам (плотности, твердости, размалываемости и т.д.).

Разнообразие основных характеристик измельчаемых материалов диктует необходимость выбора наиболее рационального и соответственно экономически целесообразного способа измельчения (разрушения) данного вида твердого материала, а, следовательно, и типа механизмов измельчения. Строго говоря, для грамотного построения технологической линии подготовки (измельчения) твердых, сыпучих материалов необходимо учитывать саму физическую модель разрушения материала реализуемую в машинах измельчения различных типов.

Использование машин измельчения в различных областях производственной деятельности человека, заставляло постоянно искать новые пути повышения качества получаемого материала, открывать новые способы разрушения твердых, сыпучих материалов, совершенствовать машины и механизмы, задействованные в технологическом процессе измельчения.

Проблемы надежности оборудования измельчения, повышение производительности труда обслуживающего персонала, увеличение сроков межремонтной эксплуатации технологического оборудования, увеличение объемов производства и рационального использования энергетических ресурсов, стояли перед инженерами и технологами сто лет назад также остро, как и в наше время.

Научно-технический прогресс, являясь непрерывным процессом открытия новых знаний и практического применения этих знаний в производственной деятельности, не мыслим без взаимосвязи с техническими достижениями настоящего и прошлого. Только производственная практика позволяет по-новому соединять и комбинировать имеющиеся ресурсы и последние достижения промышленной техники в интересах увеличения выпуска высококачественной продукции при наименьших затратах.

Использование опыта прошлого созвучного, однако, современным взглядам на некоторые технологические процессы, позволяет по-новому взглянуть на проблему выбора технологического оборудования для измельчения твердых сыпучих материалов. Принимая во внимание, что основные типы агрегатов измельчения твердых материалов различного происхождения известны достаточно давно, было бы не разумно не учитывать опыт проектирования и эксплуатации подобных механизмов, тем более, что основные типы агрегатов измельчения перешагнули столетний рубеж и практически в неизменном виде используются и в наше время.

Итак, рассмотрим машины измельчения, эффективность, как и сама целесообразность использования которых проверенна временем и подтверждена сотней лет эксплуатации.

По способу разрушения твердых материалов, формально можно выделить следующие типы машин измельчения:

Зачастую разрушение твердых материалов происходит одновременно несколькими способами, однако при определении типа машины избирается преобладающая модель разрушения твердых материалов.

Указанные типы машин измельчения известны давно, без каких-либо принципиальных изменений они дожили до наших дней и активно используются в различных областях производственной деятельности человека.

Как более ста лет назад, так и сейчас для грубого и среднего дробления твердых материалов применяют машины преимущественно раздавливающего и раскалывающего действия, а для тонкого помола, машины истирающего и ударного действия. Практически без изменений за последние сто лет сохранилась и принятая классификация степени дробления каменных материалов. Так крупное дробление характеризуется получением материала с размерами кусков 100 — 350 мм, среднее дробление 40 — 100 мм, мелкое дробление 5 — 40 мм. Помол твердых сыпучих материалов характеризуется получением основной фракции обработанного материала от 5 мм и ниже.

Подбор машин измельчения для решения конкретных задач по выпуску продукта заданных гранулометрических характеристик выполняется исходя из характеристик исходного материала (сырья), конструкции самой машины дробления или помола и необходимой (заданной) степени измельчения. Так для машин крупного дробления степень измельчения колеблется от 3 до 40, а для машин помола твердых, сыпучих материалов до 100 и более.

Степенью измельчения называют отношение размеров исходных кусков твердого материала, поступающего в машину измельчения, к наибольшему размеру куска материала, прошедшего измельчение. С увеличением показателей степени измельчения существенно возрастает расход энергии на измельчение.

Для получения высоких степеней измельчения зачастую используется принцип многостадийного измельчения материала с использованием машин дробления и помола различной конструкции, но объединенных в единую технологическую линию.

Измельчение твердых материалов условно подразделяется на следующие классы:

| Класс измельчения | Размер исходного материала, мм | Размер полученного материала, мм | |

|---|---|---|---|

| Дробление | Крупное | 1300 | 100 |

| Среднее | 250 | 40 | |

| Мелкое | 20 | 1-5 | |

| Помол | Грубый | 1-5 | 0.1-0.04 |

| Средний | 0.1-0.04 | 0.005-0.015 | |

| Мелкий | 0.1-0.04 | 0.001-0.005 |

Наиболее часто машины для грубого и среднего дробления твердых материалов используются при обработке нерудных каменных материалов в целях получения щебня и гравия для нужд строительной отрасли. Фракционированный щебень и гравий являются важнейшими строительными материалами, активно используемыми в качестве заполнителя для получения бетонных и железобетонных изделий и конструкций, а также для устройства подстилающего слоя дорожного покрытия.

Потребление гравия и щебня в дорожном строительстве всегда было очень велико, а в наше время исчисляется миллионами кубических метров. В большинстве случаев дробление исходного каменного материала для получения щебня и гравия производится на щековых либо конусных дробилках.

Щековые и конусные дробилки относятся к типу машин измельчения раздавливающего и раскалывающего действия. Дробилки характеризуются производительностью, размерами загрузочного и разгрузочного отверстий, диапазоном регулировки загрузочного отверстия, степенью дробления каменных материалов.

Щековые и конусные дробилки используются как для одностадийного дробления каменных материалов, так и для многостадийного дробления. Зачастую дробилки раздавливающего или раскалывающего действия устанавливают в подготовительном отделении дробильного комплекса. В этом случае для получения материала заданных гранулометрических показателей щековые либо конусные дробилки подготавливают каменные материалы (подготовительное дробление) с требуемыми размерами частиц, которые отсеиваются на грохотах, после чего отсевная фракция подается на повторное дробление.

Создание щековой дробилки классической конструкции американским инженером Э. Блеком в 1859 г. позволило вывести производство дробленных (фракционированных) каменных материалов на качественно новый уровень развития. Именно с появлением промышленных образцов дробилок раздавливающего действия связано значительное увеличение объемов производства щебня и гравия для бетонных и дорожных работ. Как в наше время, так и более ста лет назад щековые дробилки применялись для крупного и среднего дробления каменных пород средней и высокой прочности.

В основном щековые дробилки используются в составе дробильных комплексов на первичных, а в некоторых случаях вторичных стадиях дробления. В щековой дробилке каменные материалы разрушаются в рабочей камере, состоящей из подвижной щеки, неподвижной щеки (дробящие плиты) и стенок корпуса. Подвижная щека совершает колебательные движения, надавливает на измельчаемый материал, подаваемый через загрузочное отверстие в рабочую камеру. При сближении подвижной дробящей плиты с неподвижной плитой происходит разрушение дробимого материала. Поверхность дробящих плит обычно выполняют рифлеными, а на стенки рабочей камеры устанавливают защитные пластины из чугуна либо износостойкой стали.

Щековые дробилки относятся к агрегатам цикличного действия. Максимальное нагружение рабочих органов происходит при сближении подвижной плиты с неподвижной плитой - холостой ход рабочих органов при отводе подвижной плиты. Рабочий и холостой ход подвижной плиты создает неравномерную нагрузку на электрический двигатель. Для выравнивания неравномерности нагрузки применяют массивные маховики. В современных моделях щековых дробилок зачастую маховик выполняется в виде массивного ведомого шкива.

По характеру движения подвижной плиты различаются щековые дробилки с простым и сложным ходом. В щековых дробилках с простым ходом подвижной плиты каменные материалы разрушаются методом раздавливания. Исходная крупность обрабатываемого материала составляет 800-1300 мм.

В щековых дробилках со сложным ходом подвижной плиты разрушение каменных материалов происходит как методом раздавливания, так и методом истирания. Исходная крупность материала, подаваемого в щековую дробилку со сложным ходом подвижной плиты, составляет 210-510 мм. При обработке прочных и абразивных каменных материалов использование щековых дробилок со сложным ходом подвижной плиты не является оптимальным решением из-за повышенного износа дробящих плит и большого количества переизмельченного материала (каменная мелочь, пыль) идущего в отход. По этой причине щековые дробилки со сложным ходом подвижной плиты в основном применяются для дробления малоабразивных пород невысокой прочности.

Рассмотрим более подробно конструкцию щековой дробилки с простым ходом подвижной плиты:

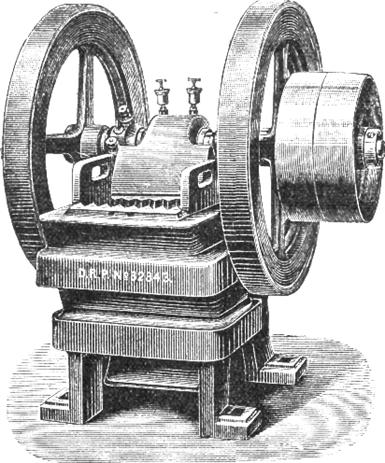

В Энциклопедии промышленных знаний «Промышленность и техника» за 1896 год представлена камнедробильная машина завода «Грузон», которая имеет явное сходство с современными щековыми дробилками не только в плане общей схемы построения, но и хорошо узнаваемых отдельных узлов и деталей. Рис.1

Рис.1

Из машин самая старая и наиболее известная - камнедробилка, иногда устанавливаемая на тележку вместе с локомобилем и работающая в самой каменоломне; на заводах же машина эта обыкновенно стоить неподвижно, на фундаменте. Рис. 3 представляет камнедробилку, изготовляемую зав. «Грузон» и отличающуюся своеобразными выступами на дробящих камень поверхностях. Существенную часть машины составляют две стальные доски, расположенные под острым углом одна к другой; одна из них укреплена неподвижно, другая же качается на цапфах, то приближаясь к неподвижной доске действием эксцентрика или рычага, то отходя от ней вследствие собственного веса, пружины, или противовеса; при этом промежуток между досками расширяется, куски камня вследствие своей тяжести опускаются, и при новом сближении досок раздавливаются.

Таким образом, благодаря быстрому качанию подвижной доски и тяжелому маховику, засунутый сверху крупный камень садится все ниже и ниже, раздробляясь на соответственно более и более мелкие куски.

Из описания, дополненного рисунком, понятно, что представленная камнедробильная машина, состоит из корпуса, рабочей камеры с зубчатыми пластинами, вала с приводными шкивами и массивными маховиками, цапф подвижной щеки, эксцентрично установленного на вал шатуна, обеспечивающего ход подвижной плиты.

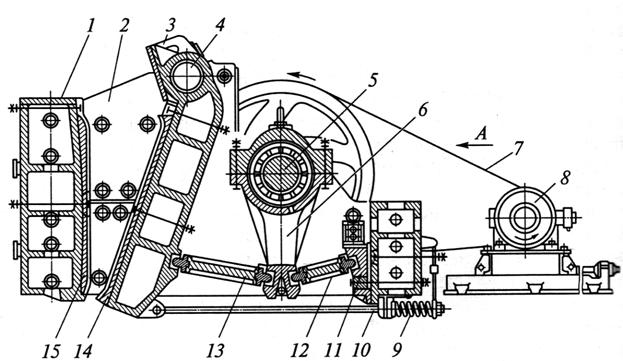

На Рис.2 представлена схема современной щековой дробилки с простым ходом подвижной плиты. Как видно из схемы конструкция современной щековой дробилки во многом напоминает представленную камнедробильную машину завода «Грузон».

Рис. 2

1 — стенка корпуса, 2 — боковая щека, 3 — подвижная щека, 4 — ось, 5 — вал, 6 — шатун,

7 — ременная передача, 8 — электродвигатель, 9 — пружина, 10 — тяга, 11 — упор, 12,13 — распорная плита,

14,15 — дробящие плиты

5 — вал, 16 — фрикционная муфта, 17 — шкив — маховик, 18 — маховик

Основные отличия современной машины выражены, прежде всего, в устройстве защиты от поломок оборудования в случае попадания в рабочую камеру недробимых включений. Также в современной щековой дробилке предусмотрена возможность быстрой замены пластин рабочих плит, а также износостойкой футеровки стенок рабочей камеры (защитная броня крепится к стенкам рабочей камеры посредством болтов). Также современные щековые дробилки оснащаются устройством регулировки разгрузочной щели. Появление пружинных либо фрикционных предохранительных устройств в качестве обязательного оснащения современных щековых дробилок, прежде всего, связанно с развитием приводных электрических двигателей. Камнедробильная машина завода «Грузон» не имела отдельного предохранительного устройства, так как привод рабочих органов дробилки осуществлялся плоскоременной передачей большой длины от вала отбора мощности стационарной паровой машины или локомобиля. Таким образом, защита оборудования от поломок, вызванных попаданием в рабочую камеру недробимых включений, обеспечивалась за счет проскальзывания приводных ремней.

Иными словами при сохранении общей кинематической схемы щековой дробилки, предложенной более ста лет назад, основные изменения были направлены на повышение надежности и ремонтопригодности оборудования.

Итак, щековые дробилки - машины измельчения цикличного действия, предназначенные в основном для грубого (крупного) дробления твердых материалов преимущественно методом раздавливания.

перейти к части 2 (Конусные дробилки, Роторные и молотковые дробилки, Шаровые, барабанные мельницы)

Авторы серии статей «Строительная лоция» сотрудники МП «ТЕХПРИБОР» Векслер М.В.

Липилин А.Б.

С использованием материалов:

«Промышленность и техника» Томъ 4. Обработка камней и земель. Технологiя химическихъ производствъ. 1896 год

И.А.Хинт «Основы производства силикальцитных изделий», 1962 год

С.С. Добронравов «Строительные машины и оборудование», 1991 год

Д.П.Волков, В.Я.Крикун «Строительные машины и средства малой механизации», 2002 год