перейти к первой части

перейти к второй части

Зерна песка одинакового химического и минерального составов могут иметь в зависимости от условий их образования различную структуру. Зерна с большим количеством трещин под механическим воздействием легко расщепляются. С прочностью структуры песка непосредственно связана величина прироста удельной поверхности. Структурную прочность песка можно определять по следующей методике. По ситовому анализу пробы песка определяют его зерновой состав и, находят величину его удельной поверхности. Далее часть пробы насыпают в цилиндрическую форму и при помощи поршня цилиндра гидравлическим прессом сжимают песок. Затем его извлекают из формы и определяют зерновой состав и удельную поверхность.

Процентное отношение удельной поверхности исходного песка к удельной поверхности, полученной после прессования, называем структурной прочностью песка.

П = е/e1*100,

где е - удельная поверхность песка до прессования;

е1 - после прессования, см2/г.

Рекомендуется брать навеску песка такой величины, которая позволила бы получить высоту столба песка в форме, равную приблизительно диаметру цилиндра при объемном весе 1,7 г/см3. Если диаметр цилиндра обозначить через d см, то помещаемое в него количество песка G составит

G = 1,3d3[г].

| Характеристика песка | Удельная поверхность до прессования, см2/г | Удельная поверхность после первого прессования, см2/г | Структурная прочность, % | Удельная поверхность после вторичного прессования, см2/г | Структурная прочность один раз прессованного песка, % |

| Песок карьера завода «Кварц» немолотый Дезинтегрированный Молотый в шаровой мельнице Молотый в вибромельнице |

106 | 149 | 71 | 187 | 80 |

| 352 | 420 | 84 | 452 | 93 | |

| 286 | 450 | 63 | 534 | 84 | |

| 255 | 470 | 54 | 653 | 72 |

Опыты производились в цилиндрических формах диаметром 4,25 см, куда засыпалось 100г песка. Последний прессовался дважды при давлении 625 кг/см2. После первого прессования его высыпали из формы, определяли удельную поверхность, тщательно перемешивали и прессовали вторично. Затем еще раз вычисляли его удельную поверхность. Результаты испытаний приведены в табл. 8.

Помол песка в дезинтеграторе повышает его структурную прочность, в шаровой и вибромельнице снижает ее. Прессование песка в форме повышает структурную прочность всех песков.

Из таблицы 8 видно, что песок, подвергшейся обработке в дезинтеграторе, обладал наибольшим показателем структурной прочности (84 %). Это означает, что только 16% поверхности зерен песка не выдержали давление в 625 кг/см2 и разрушились, в то время как другие помольные агрегаты только ухудшили показатели структурной прочности природного песка.

Структурную прочность песка можно изучать и при помощи предложенного нами нового метода, который может быть применен при подборе заполнителей для бетонов и изготовлении пзвестково-песчаных изделий. В формы-кубы размером 7x7x7 см помещают равные весовые части песка, молотого в различных механизмах. В образцах-кубах различные пески имели равные объемные веса. Для образования монолита часть заполненных песком форм помещают в воду, а другую часть — в нагретый до 200° битум, где их выдерживают до полного заполнения пустот между зернами песка водой и битумом. Кубы, заполненные песком и водой, помещают в холодильный шкаф и замораживают, а пропитанные битумом охлаждают в помещении лаборатории. Затем и те, и другие кубы освобождают от форм и испытывают на сжатие. Кубы, пропитанные битумом, испытывают в прохладном помещении, а замороженные — в помещении с температурой ниже 0°. Лед и загустевший битум в образцах рассматриваются как вяжущее между зернами различных песков и предполагается, что при одинаковых температурных условиях лед и загустевший битум в образцах из песков различного качества обладают одинаковой прочностью. При этом показатели прочности на сжатие образцов характеризуют качество песков, как заполнителей. В табл. 9 приведены результаты испытаний образцов в замороженном состоянии.

| Характеристика песка | Удельная поверхность песка, см2/г | Объемный вес песка в кубах, г/см3 | Температура при испытании на сжатие, град | Образец | Средняя прочность на сжатие, кг/см2 | |

|---|---|---|---|---|---|---|

| номер | Предел прочности на сжатие, кг/см2 | |||||

| Дезинтегрированный | 678 | 1,75 | -11 | 1 | 151 | 157 |

| 2 | 156 | |||||

| 3 | 164 | |||||

| Молотый в вибромельнице | 670 | 1,75 | -11 | 1 | 123 | 121 |

| 2 | 118 | |||||

| 3 | 123 | |||||

| Природный | 105 | 1,75 | -11 | 1 | 91 | 93 |

| 2 | 96 | |||||

| 3 | 91 | |||||

Из данных табл. 9 видно, что все образцы-кубы из дезинтегрированных песков, имели большую прочность на сжатие, чем из молотых в вибромельнице. Если учесть, что прочность таких образцов зависит не только от прочности зерен песка, а в большой мере также от геометрической формы зерен песка и его гранулометрического состава, то все же можно полагать, что большая прочность дезинтегрированных песков в определенной степени обусловливается прочностью самих зерен после помола.

Из таблицы 9 мы видим, что песок, домолотый в разных агрегатах до одинаковой удельной поверхности, показал себя на испытаниях совершенно по-разному. Прирост прочности в замороженных кубах из дезинтегрированного песка относительно кубов из природного песка составил 68,8%, в то время как кубы из песка молотого в вибромельнице, показали почти вдвое меньший результат — 30,1 %. Учитывая высокоэнергонагруженность вибромельницы, можно сделать вывод о целесообразности помола песка в дезинтеграторе.

Результаты следующих опытов также подтверждают, что у дезинтегрированных песков лучшая структура зерен, чем у молотых в шаровой и вибромельнице. Для малой фракции песка, молотого в различных агрегатах, производили определение гранулометрического состава при помощи седиментационного анализа непосредственно после помола и после семидневного выдерживания песка в воде. Во время пребывания песков в воде тонкость их увеличилась, причем у дезинтегрированного песка прирост удельной поверхности оказался меньше, чем у молотого в шаровой и вибромельнице. Очевидно, что распад частиц происходил под действием воды через поверхностные дефекты зерен.

Результаты испытания приводятся в табл. 10.

| Помольный агрегат | Удельная поверхность песка, см2/г | Прирост удельной поверхности, % | |

|---|---|---|---|

| До выдерживания в воде | После выдерживания в воде | ||

| Дезинтегратор | 208 | 222 | 7 |

| 567 | 613 | 8 | |

| Шаровая мельница | 254 | 342 | 35 |

| 962 | 1323 | 38 | |

| Вибромельница | 312 | 368 | 18 |

| 1052 | 1391 | 32 | |

Незначительный прирост удельной поверхности дезинтегрированного песка, выдержанного неделю в воде доказывает, что поверхность не имеет значительных дефектов, которые могут вызвать дальнейшее разрушение зерен песка. Прирост удельной поверхности более чем на 30 % у песков, обработанных в шаровой и вибромельнице, после выдерживания в воде показывает наличие большого количества трещин на поверхности зерен, которые ослабляют его структуру, что, в конечном итоге, негативно сказывается на конечной прочности готовых материалов.

Морозостойкость песка карьера завода «Кварц» определялась в природном состоянии, молотого в шаровой и вибромельнице, а также в дезинтеграторе. Пески, помещенные в жестяные ванночки, насыщались водой и подвергались замораживанию в холодильном шкафу. После каждого замораживания пробы оттаивали в воде при t = +15°. Изменение удельной поверхности песка определялось после 10, 15 и 20 циклов замораживания — оттаивания. Результаты испытаний приведены в табл. 11.

Состояние песка | Природный | Молотый в шаровой мельнице | Молотый в вибромельнице | Молотый в дезинтеграторе | ||||

|---|---|---|---|---|---|---|---|---|

| Удельная поверх-ность, см2/г | Структур-ная прочность после заморажи-ваний | Удельная поверх-ность, см2/г | Структур-ная прочность после заморажи-ваний | Удельная поверх-ность, см2/г | Структур-ная прочность после заморажи-ваний | Удельная поверх-ность, см2/г | Структур-ная прочность после заморажи-ваний | |

| До замораживания | 73 | - | 282 | - | 267 | - | 312 | - |

| После 10 циклов замораживания | 84 | 87 | 338 | 83 | 322 | 83 | 313 | 100 |

| После 15 циклов замораживания | 97 | 75 | 377 | 75 | 363 | 74 | 315 | 99 |

| После 20 циклов замораживания | 106 | 69 | 478 | 59 | 454 | 59 | 328 | 59 |

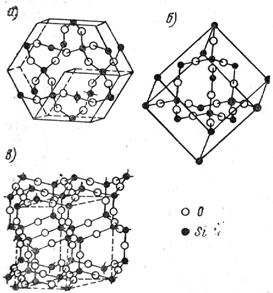

Рис. 7. Устойчивые формы двуокиси кремния:

а — структура кварца, б - структура кристобалита, в — структура тридимита

Измельчение материала происходит в результате создания в нем напряжений, превышающих предельные упругие деформации. Известно, что твердые тела имеют слабые области в кристаллической решетке, а также трещины (дефекты), образующиеся в результате предварительной обработки материала. Материал разрушается в первую очередь в слабых областях. Состояние твердого тела в процессе размельчения зависит, прежде всего, от его «реальной структуры», под которой подразумевается комплекс всех характерных свойств тонкой структуры твердого тела. Основой тонкой структуры является решетка идеального кристалла, например, в SiO2 попеременно атомы Si и О. Устойчивые формы двуокиси кремния изображены на рис. 7.

Во всех трех модификациях SiO2 все атомы кремния окружены четырьмя атомами кислорода, расположенными по отношению к первым в вершинах тетраэдра; атом кремния находится в центре тетраэдра. Каждый атом кислорода одновременно является и связывающим звеном с соседним тетраэдром, Так структура решетки закономерно и полностью заполняет пространство. Все связи одинаковые и очень прочные. Три модификации SiO2 отличаются между собой лишь величиной угла, образующего связи между Si-О-Si (рис. 8).

Рис. 8. Модификации двуокиси кремния: d — удельный вес, г/см3

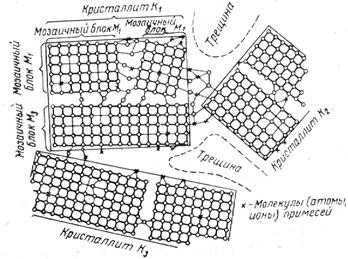

Известно, что переход модификаций из одной в другую затруднен необходимостью прекращения действий прочной главной валентности и образования новых связей. В такой бездефектной пространственной решетке все связи между атомами и ионами равноценны, они имеют одинаковую прочность. Но практически у каждой кристаллической решетки есть структурные дефекты. Это — пустоты, находящиеся без атомов или ионов, искажения геометрического строения решетки, неправильное размещение ионов и чужие ионы и атомы. Такие дефекты снижают прочность и устойчивость связей между атомами и ионами. Кристаллические поверхности всех твердых тел, имеющие длину более 1, составлены из так называемых «мозаичных блоков», расположенных кристаллографически незакономерно одна к другой, их величина может доходить до микрона. Пространство между блоками заполнено стекловидной структурой, ее закономерность менее четкая в сравнении с кристаллической структурой. Связи ионов и атомов этой структуры различные, менее прочные, чем связи идеального кристалла. В местах соприкосновения единичных кристаллов связи не так прочны, как в неповрежденной кристаллической структуре. На рис. 9 представлена схема реальной структуры твердого тела по Huttig'y.

Рис. 9. Схема реальной структуры

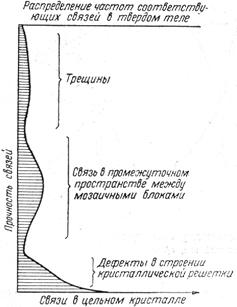

Наряду с прочными связями реальной структуры имеются слабые связи, и даже трещины. Если нанести на ось абсцисс прочность связей и на ось ординат их относительную частоту, получим картину (рис. 10), которую Huttig называет «спектром связей» данного вещества.

Fredriekson, изучая мозаичную структуру кварца, нашел, что наименьшие размеры единицы мозаичной структуры природного кварца представляют собой тоненькие палочки. Последние, соединяясь между собой, образуют пластиночки, которые в дистиллированной воде при высоком давлении пара и температуре 300° отделяются одна от другой. По мнению Fredriekson'a, высокая растворимость SiO2, возникающая в результате помола кварца, объясняется тем, что под действием ударов эти палочки и пластиночки отбиваются от основного кристалла, разрушая структуру поверхности кварца. Образование при помоле аморфного поверхностного слоя, по мнению автора этой теории, менее вероятно.

Пески различного генезиса имеют «спектр связей» различного вида. Ясно, что структура песка оказывает существенное влияние на его размалываемость. Но по мере уменьшения размеров частиц количество дефектных областей постепенно сокращается. Это приводит к упрочнению мелких частиц — явлению, известному под названием масштабного фактора.

Рис. 10. Схема «спектра связи»

По данным Ребиндера, упрочнение материала начинается при частицах размером 1—2 мм. Следовательно, этот размер является естественной границей между дроблением и измельчением. Достаточно мелкие частицы достигают предельной прочности, при которой дефекты уже отсутствуют. Этой границей является размер частиц около 0,1 ?. Ребиндер считает доказанным, что слабые места в структуре деформируемого материала обладают способностью самозалечиваться и после разгрузки смыкаться под действием молекулярных сил сцепления. Этого избегают применением высокочастотных воздействий, то есть периодически возникающих напряженных состояний.

По данным Ребиндера, все твердые материалы при высоких частотах разрушаются, как хрупкие тела, с минимальной затратой энергии на разрушение.

С увеличением частоты вибрации количество трещин, успевающих самозалечиваться, уменьшается, что приводит к разрушению тела в более короткий срок и с меньшей затратой энергии.

Одни и те же пески, размалываемые в различных агрегатах имеют неодинаковую структурную прочность. В процессе помола происходит расщепление зерен вдоль имеющихся дефектов реальной структуры материала, и одновременно механические силы вызывают новые дефекты. Если воздействия слабы и отдельные импульсы незначительны, то на поверхностном слое песка образуются новые трещины и отщепление маленьких частичек материала. При этом имеющиеся внутри зерен дефекты развиваются дальше. В первую очередь углубляются трещины реальной структуры кристалла. В зависимости от величины и числа воздействий внутренние дефекты могут развиваться до расщепления зерна по самой непрочной плоскости. Если интенсивность воздействий оказалась недостаточной для раздробления зерен, то во время их помола структура может ухудшиться и структурная прочность песка снизится. Так как помол в вибромельнице производится слабыми ударами и стиранием, то структурная прочность песка, молотого в вибромельнице, ухудшается.

В шаровой мельнице материал получает небольшое количество ударов средней силы. Трение материала между шарами также вызывает увеличение поверхностных дефектов. В дезинтеграторах зерно, ударяется о твердую поверхность стального пальца со скоростью от 50 до 200 м/сек, получая при этом резкий, мощный удар. Такие удары следуют, друг за другом, в течение до 0,001 доли секунды, в результате зерна раздробляются, главным образом, вдоль внутренних дефектов зерна и молотый песок приобретает большую, чем у природного песка, структурную прочность.

Именно, из—за особенностей характера механических воздействий помольных агрегатов на зерна песка, достигаются различные показатели структурной прочности молотого песка и, как следствие, прочности бетонного монолита (пенобетона, полистиролбетона). Одно, или несколько сильных ударных воздействий на зерно песка позволяют разрушить непрочные связи, без нанесения дополнительных дефектов на остальную поверхность зерна. Шаровые и вибромельницы по принципу своего устройства не могут нанести удары такой силы, и разрушают зерно посредством многократных ударов малой и средней силы, что приводит не только к расщеплению зерен в ослабленных местах, но и образованию новых дефектов на поверхности песков. Эти дефекты в конечном итоге ослабляют цементно-песчаный каркас в пенобетоне.

Объясняется ли приведенное выше различие прочности образцов из песков, молотых в разных агрегатах, только различной геометрической формой зерен, гранулометрическим составом и различной структурной прочностью, или зерна песка приобретают еще и другие свойства, влияющие на прочность изделий? Для выяснения этого был произведен опыт с замораживанием образцов кубов, а также дополнительно определена прочность запаренных образцов, изготовленных при равных условиях из извести и песка различных помолов, активности 10% СаО в режиме запаривания в течение 8 час под давлением пара 8 атм. Результаты испытаний образцов приведены в табл. 12.

Помольный агрегат | Удельная поверх-ность песка, см2/г | Замороженные кубы | Запаренные кубы | Отношение прочности на сжатие запаренных и замороженных кубов | |||||

|---|---|---|---|---|---|---|---|---|---|

| Объем-ный вес сухого вещества, г/см3 | Прочность на сжатие, кг/см2 | Относи-тельная прочность на сжатие, % | Объем-ный вес сухого вещества, г/см3 | Прочность на сжатие, кг/см2 | Относи-тельная прочность на сжатие, % | Абсолют-ные прочности | Относи-тельные прочности | ||

| Дезинтегратор Шаровая мельница Вибромельница |

500 500 500 |

1,8 1,8 1,8 |

259 226 192 |

100 87 74 |

1,9 1,9 1,9 |

741 537 479 |

100 72 65 |

2,86 2,38 2,50 |

1,00 0,83 0,88 |

Прочность замороженных кубов из песка, молотого в шаровой мельнице, на 13 %, а запаренных образцов на 28 % ниже прочности образцов, изготовленных из дезинтегрированного песка. При этом отношение прочности на сжатие запаренных и замороженных кубов составляет 0,83. Прочность образцов из песка, молотого в вибромельнице, у замороженных образцов на 26 %, а у запаренных образцов на 35% ниже прочности образцов из дезинтегрированного песка. При этом отношение прочностей на сжатие запаренных и замороженных кубов составляет 0,88.

Данные табл. 12 позволяют предположить, что различия песков еще не объясняются большей прочностью зерен дезинтегрированного песка - лучшей их формой и гранулометрическим составом.

Так как в производстве известково-песчаных изделий песок является основным материалом и в изделиях превышает содержание извести в 8—10 раз, усовершенствование технологии известково-песчаных изделий должно быть направлено, прежде всего, на улучшение свойств песка.

При механической деформации твердого тела часть работы поглощается деформируемым веществом, точно так же и при помоле, кроме размельчения, происходит процесс поглощения части механической энергии в размалываемом материале. Количество поглощаемой энергии зависит от вида появляющейся при этом деформации. При сжатии поглощение энергии значительно большее, чем при растяжении и изгибе. Известно также, что изменение вещества в кристаллической решетке и количество аккумулированной энергии при динамической деформации больше, чем при статической. Количество аккумулированной энергии повышается с ростом скорости деформации. Поглощение энергии вызывает изменения в деформируемом веществе и сопровождается образованием новой поверхности, появлением микротрещин и дефектов в кристаллической решетке; при этом химическая активность вещества, растворимость и свойства диффузии увеличиваются. В образовании качественной структуры известково-песчаных изделий существенную роль играют химическая активность песка, его растворимость и свойство диффузии. Аккумуляция энергии, связанная с образованием дефектов решетки, особенно велика при деформации материала сжатием. Поэтому следует отдать предпочтение тем агрегатам, которые вызывают наибольшую деформацию размалываемого материала сжатием.

Зависимость прочности и деформируемости материала от скорости деформации достаточно глубоко изучена в области металлов. Материал при кратковременном воздействии выносит значительно большие нагрузки, чем при длительном, и при этом образуются большие местные остаточные деформации. Физическое объяснение этих явлений дает Бартенев и др.

В известково-песчаном монолите зерно является одновременно заполнителем и компонентом вяжущего, срастающимся при запаривании с известью и другими зернами песка в прочный монолит. Как вяжущее зерно должно обладать наиболее активным поверхностным слоем, как заполнитель — наибольшей прочностью. В связи с этим агрегат для подготовки известково-песчаных смесей должен уменьшать дефектность структуры зерен и увеличивать их прочность путем раздробления зерен вдоль самых слабых мозаичных поверхностей. Этого можно достигнуть, подвергая зерна отдельным сильным и частым ударам.

Это замечание справедливо не только для известково-песчаных образований, но также и для песко-цементных монолитов. Для улучшения реологической активности, и, как следствие, повышения прочности связей зерен цемента и песка, следует производить предварительную активацию инертного заполнителя перед приготовлением цементно-песчаной смеси при производстве пенобетона или полистиролбетона. Дезинтегратор, не только может довести грансостав песка до оптимального значения, но и произвести активацию поверхности каждого зерна, что, несомненно, увеличит прочность готовых изделий.

Частые, но слабые удары могут снизить прочность зерна, расширив и углубив находящиеся в нем микротрещины. Интересные наблюдения были сделаны Классеном и Поповой. Размалывая кварцевый песок в шаровой мельнице фаянсовыми шариками диаметром 13,5 мм, они заметили, что увеличение тонкости помола проходит не равномерно, а скачками. Периоды интенсивного размельчения чередуются с периодами, во время которых, по их мнению, происходит аккумуляция энергии и образование новых ослабленных поверхностей в кристаллах. Отдельные быстрые удары деформируют материал зерен, главным образом, в точках соприкосновения и в непосредственной близости к ним.

Из данного анализа можно сделать вывод, что при помоле песка в шаровых и вибромельницах происходит аккумулирование энергии, которая в последствии превратиться в деформацию зерна, а в дезинтеграторе напротив, следует серия кратковременных, но мощных ударов, которые снимают напряжение и повышают прочность каждого зерна песка.

В шаровой мельнице деформация происходит в результате давления или падения шаров на попадающие между ними частицы материала. Скорости удара здесь небольшие. Предположим, что высота свободного падения отдельных шаров большого диаметра равна 1 м. В таком случае их максимальная скорость при ударе составит по формулам свободного падения

v = ?2gh = ?2*9,8*1 = 4,4 м/сек

где h — высота падения, м;

g — ускорение силы тяжести, м/сек2.

В мельницах ударного действия, например, молотковых, в дезинтеграторах и других, размалываемый материал подвергается ударам о твердую поверхность.

Минимальную скорость, необходимую для дробления зерна во время удара, мы ориентировочно вычислили на основе следующих упрощенных соображений.

Как известно из теории упругости, деформация при сжатии тела в упругой области выражается формулой:

A = ?2V/2E

где ? — напряжение от давления при деформации, кг/см2;

E — модуль упругости, кг/см3;

V — объем деформируемого тела, см3;

А1 — количество работы, кг * см.

Кинетическая энергия движущегося зерна песка:

A2 = mv2/2

где m — масса движущегося тела;

v — скорость движущегося тела.

Так как m = G/g

Где G — вес тела, кг;

g — ускорение силы тяжести, м/сек2,

G, в свою очередь является произведением удельного веса ? (г/см3) и объема V. Следовательно,

A2 = ?Vv2/2g

Когда зерно песка, ударяясь о твердую поверхность, раздробляется, можно считать A2?A1.

Если принять A2 = A1, то

?2*V/2E = ?Vv2/2g , v = ??g/?E

где ? — напряжение зерна песка при дроблении, кг/см2.

Принимая по аналогии с гранитом прочность зерен на сжатие равную 2500 кг/см2, модуль упругости Е = 450 000 кг/см2 и удельный вес Y = 2,6 г/см3, находим минимальную скорость зерна, необходимую для его раздробления,

V = 2300 см/сек= 23 м/сек.

Об энергетических соотношениях при обработке песка в дезинтеграторе можно получить ориентировочное представление при помощи следующих, обычно применяемых в технической механике расчетных схем.

При упругом ударе сферических поверхностей силы деформации Р исчисляются по формуле:

P = Ka3/2 , (1)

где а — величина деформации, мм;

К — коэффициент, характеризующий материал и поверхность.

При сферических поверхностях с радиусами кривизны R1 и R2, если эти поверхности из одного и того же материала,

где ? — коэффициент Пуассона.

При обработке зерен песка в дезинтеграторе радиус пальца r дезинтегратора во много раз превышает радиус зерна p; r?p. Поэтому возможно следующее упрощение:

Принимая

будем иметь

Применяя формулы динамики (второй закон Ньютона) для столкновения двух тел:

,

,

,

,

где z1 и z2 — координаты;

m1 и m2 — массы сталкивающихся тел.

Произведя преобразование и сложение этих формул, получим:

так как масса пальца m2 по сравнению с массой m1 очень велика.

где m1=m.

Интегрируем вышеприведенную формулу:

В начальный момент t=0, a=0 и da/dt = V, где v — начальная скорость, с которой зерно песка ударяется о палец дезинтегратора. Из начальных условий находим:

,

,

При максимальной деформации da/dt = 0 ,формула примет следующий вид:

.

.

Подставив Р(a) из формулы (1), получаем величину максимальной деформации

(2)

(2)

и максимальную силу, вызывающую эту деформацию.

Значение продолжительности удара зерен песка о пальцы дезинтегратора находим, решая дифференциальное уравнение при помощи разделения переменных:

.

.

Во время удара a изменяется от 0 до amax и обратно до 0. Следовательно, продолжительность удара:

. (3)

. (3)

Для интегрирования данной формулы произведем замену переменных:

? = a/amax ,

откуда,

a = ?a max. (4)

С учетом формулы (1) получаем:

.

.

Заменив amax из формулы (2), имеем

![]() .

.

Так как по формуле (4) da = amaxd?, формула (3) примет следующий вид:

.

.

Значение по таблице равно 1,4716. Следовательно, продолжительность удара

по таблице равно 1,4716. Следовательно, продолжительность удара

.

.

Энергия движения зерна песка mv2/2 превращается с течением времени 1/2*T в потенциальную энергию деформации

.

.

Откуда мощность удара

.

.

При шарообразной форме зерна песка и его плотности, равной 2,6 г/см3, масса зерна песка равняется

m = 4/3*?p3*2.6 ? 1,36d3

где d — диаметр зерен песка.

Принимая модель упругости E=4,5*1011 дин/см2 и коэффициент Пуассона ? = 0,3 , получаем

Средний диаметр зерен песка карьера завода «Кварц» около 0,2 мм. Подставив значение диаметра зерен песка 0,2 мм в формулы (5), (6), (7) и (8) и произведя расчет при различных скоростях ударов, получаем следующие данные (табл. 13).

Шарообразное зерно деформируется при ударе таким образом, что центр его тяжести приблизится к поверхности пальца на аmax и поверхность соприкосновения зерна с пальцем дезинтегратора в момент максимальной деформации образует круг радиусом

![]()

где p — радиус зерна песка.

В таблице 13 приведены поверхности соприкосновения зерна песка S при наибольшей деформации.

Максимальное напряжение давления на зерна песка в момент удара составит

? = Pmax/S.

Значения Pmax и S вычислены и приведены в табл. 13.

При небольших скоростях удара достигаются высокие местные напряжения. Например, при ударе о палец дезинтегратора зерна диаметром 200 ? со скоростью 5 м/сек возникает местное напряжение ~5000 кг/см2, а глубина деформируемой области составляет всего около одной двухсотой диаметра зерна. Ясно, что при длительности удара 5*10-7 сек. напряжение в такой небольшой области не в состоянии оказать существенного влияния на прочность зерна в целом. Поэтому раздробление зерен ударом и их активизация в размерах, целесообразных для производства, начинается лишь при больших скоростях.

Данные табл. 13 следует рассматривать как ориентировочные. В действительности удары между пальцами дезинтегратора и зернами не идеально упругие и поверхности соприкосновения не сферические. Поэтому, аналитические значения прочности и упругости зерен могут отличаться от фактических. В промышленных дезинтеграторах пальцы движутся с линейной скоростью до 100 м/сек. При такой скорости расстояние, равное радиусу рассматриваемого зерна (0,1 мм), пальцы проходят в течение 10-6 сек. Длительность фактических ударов зерен о пальцы несколько выше приведенной в табл. 13.

Скорость зерна, м/сек | amax,? | Pmax,г | Т, сек | N, кгм/сек | S, ?2 | ?, кг/см2 |

|---|---|---|---|---|---|---|

| 1 5 25 50 100 150 |

0,3 1 3,7 6,4 12 15 |

4,9 34 230 540 1200 2000 |

8*10-7 5,8*10-7 4,2*10-7 3,6*10-7 3,2*10-7 2,9*10-7 |

1,4*10-3 5*10-2 1,7 7,8 36 88 |

190 630 2300 3900 7100 8700 |

2600 5 400 10 000 14 000 17 000 23 000 |

Дезинтегратор серии «ГОРИЗОНТ—3000МК»® имеет четыре ряда пальцев-бил. Линейная скорость последнего ряда пальцев-бил составляет 63,7 м/с, что является оптимальным как для помола природного песка, так и для активации цемента при производстве пенобетона и полистиролбетона.

Линейная скорость последнего ряда пальцев-бил измельчителя - дезинтегратора «ГОРИЗОНТ—4500МК»® составляет 95,5 м/с. Это оборудование используется для сверхтонкого помола сыпучих материалов и для глубокой активации цементного вяжущего.

Итак, в дезинтеграторе зерна, ударяясь с большой скоростью о пальцы, получают мощные удары. В результате они дробятся вдоль слабых плоскостей структуры. В точках соприкосновения возникают значительные местные напряжения, активизирующие зерна песка в поверхностном слое. Деформации зерен при скоростях 100 м/сек, могут распространяться на глубину более 10 ? или на 5 % от диаметра зерна. Величина площади деформированной поверхности от одного удара составляет более 5 % начальной поверхности. В дезинтеграторе, где каждое зерно получает не менее пяти ударов, активизируются поверхности даже прочных, бездефектных зерен, не дробящихся под ударами. При совместном пропуске через дезинтегратор песка и гашеной извести происходит также их хорошее смешение. Образующиеся воздушные течения и вихри носят тонкую мелкую известковую пыль во взвешенном состоянии до тех пор, пока она плотно не пристанет к поверхности зерен песка. Известь, таким образом, механически связывается с их поверхностью.

Авторы комментариев к выдержкам из книги «Основы производства силикальцитных изделий»

сотрудники МП «ТЕХПРИБОР» Векслер М.В., Коренюгина Н.В.