Чем ближе друг к другу расположены частицы, чем прочнее между ними контакт и чем больше в единице объема таких прочных контактов, тем выше прочность структуры монолита. Поэтому, на практике большие прочности получают в основном, применяя мелкозернистые пески. Henglein и Reitter полагают, что высокие прочности на базе мелких песков объясняются также большей их способностью реагировать с известью. То же самое отмечает Ippach. Хавкин и Левин считают, что известково-песчаные образцы, отформованные до одного и того же объемного веса, при большей удельной поверхности песка обладают большей прочностью.

Однако, мелкие природные пески, перемешанные в обычных смесительных агрегатах, дают низкие показатели прочности, что, объясняется следующими обстоятельствами:

1. В природе зерна песка часто сцементированы между собой различными глинистыми и карбонатными соединениями, образующими комки большего или меньшего размера. В смесительном барабане и лопастном смесителе такие комки не разрушаются, оставаясь в изделиях в качестве ухудшающего монолит балласта.

2. Зерна мелкозернистого природного песка до образования отложений долгое время находились в движении, в результате которого получили округлую форму. В связи с этим поверхности зерен потеряли активность, возникшую при расщеплении горных пород.

3. Многие пески при отложении в течение тысячелетий подвергались воздействию воды и растворившихся в ней солей. Поверхность зерен бывает покрыта оболочкой, препятствующей соединению извести и песка, и поэтому последние, при образовании монолитов с высококачественной структурой, недостаточно активны. Вместе с тем, в природе относительно редко встречаются мелкозернистые пески, например, маршалитовые, которые при запаривании бурно реагируют с известью.

Пески, применяемые в качестве заполнителя для ячеистых бетонов, не должны содержать посторонних включений и примесей (в частности глинистых включений), которые негативно влияют на прочностные характеристики изделий. Для того чтобы очистить песок от посторонних включений, его промывают в турбулентных смесителях — активаторах. В процессе промывки поверхность песка очищается и, за счет соударения песчинок между собой, становится шероховатой и более активной.

4. При обычном смешении известь не покрывает равномерным слоем поверхность зерен мелкозернистого песка. Поэтому, в изделиях часть извести остается не связанной с общей структурой монолита, и такие изделия имеют сравнительно низкие строительно-технические показатели.

Из рис. 2 видно, что дезинтегрированные известково-песчаные смеси обладают оптимальным значением дисперсности, при котором они наиболее легко уплотняются. При равных формовочных давлениях образцы из смеси оптимальной дисперсности уплотняются до большей плотности и дают более высокие прочности, чем смеси больших дисперсностей.

Из рис. 2 видно, что оптимальная удельная поверхность песка в дезинтегрированной смеси составляет около 600 см2/г. Именно при этих значениях дисперсности, смеси обладают максимальной уплотняемостью. Ранее по этой причине нами был сделан ошибочный вывод об оптимальной величине дисперсности. Отсюда видно, какое большое значение имеет сравнение прочности образцов, изготовленных с одинаковым объемным весом. Если смеси формовать до одинакового объемного веса, то до какой дисперсности следует производить помол (активизацию) песка в дезинтеграторе с сохранением роста прочности? Рассмотрим дополнительно принципиальные моменты образования структуры монолита.

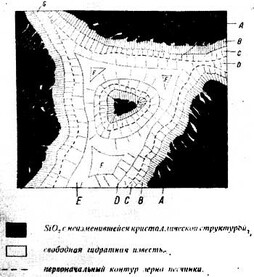

Прочное сцепление областей В и С достигается только в тех точках, где зерна песка находятся на очень близком расстоянии друг от друга (см. рис. 3). Мелкий песок имеет больше таких точек и областей в одной и той же объемной единице. У тщательно перемешанных известково-песчаных смесей с оптимальным содержанием извести при определенной тонкости песка наступает состояние, при котором в структуре монолита исчезают непрочные области вяжущего D и Е и области свободной извести F. Если повышать дисперсность песка и иметь наибольший диаметр зерен меньше удвоенной суммы толщин областей В и С, то в структуре изделий из гомогенных смесей с оптимальным содержанием извести должны отпасть и ядра песчинок, т. е. области А с неизменившейся кристаллической структурой SiO2. В таком случае структура монолита будет состоять только из прочных областей новообразований. Обладают ли такие монолиты максимальной прочностью и другими высокими строительно-техническими показателями, это пока не выяснено. Некоторые исследователи полагают, что избыток новообразований, в монолите приводит к падению прочности. Наши опыты, произведенные с образцами одинакового объемного веса и различной дисперсностью смеси, не привели к оптимальному содержанию новообразований в силикальците. В табл. 3 приводятся максимальные прочности образцов на сжатие, полученные в опытах.

Температура запаривания, град | Объемный вес 1,9 г/см2 | Объемный вес 1,6 г/см2 | ||||

|---|---|---|---|---|---|---|

| Максимальная прочность на сжатие, кг/см2 | Условное обозначение смеси | Продолжительность запаривания, час | Максимальная прочность на сжатие, кг/см2 | Условное обозначение смеси | Продолжительность запаривания, час | |

| 99 133 164 183 203 225 |

267 608 1278 1431 1695 1490 |

XII XIII XI XI XII XII |

50 50 50 15 15 4 |

72 430 762 1040 971 835 |

XII XIII XI XII XII XII |

50 50 50 15 8 4 |

Смеси XI и XII характеризуются удельной поверхностью 1200 см2/г и активностью, соответственно, 19 и 25,4 % СаО. У смеси XIII более высокая удельная поверхность — 1712 см2/г, но небольшая активность - 18,8 % СаО. При оптимальной активности такие смеси более высокой дисперсности дали бы еще большие прочности. Это подтверждают наши опыты, в результате которых из смеси с удельной поверхностью 1970 см2/г и активностью 28 % СаО при запаривании в течение 16 часов под давлением пара 10 ати и объемном весе образца 1,9 г/см3 была получена прочность на сжатие свыше 1900 кг/см2.

В табл. 4 приведена прочность на сжатие образцов из смесей различной активности при объемном весе 1,8 г/см3 и 8-часовом запаривании под давлением 10 ати. Во всех случаях удельная поверхность песка составляла 70 см2/г, формовочная влажность 8%. До запаривания образцы сутки выдерживались в лаборатории.

График зависимости прочности от активности смеси, по данным табл. 4, показал, что максимальная прочность на сжатие составляет —1600 кг/см2 при активности смеси 28% СаО. При этом содержание Са(ОН)2 в смеси составляет 37%, а на 1м2 поверхности песка приходится 2,8 г СаО. При слишком малом количестве извести образец покрывается трещинами. Малое количество извести не связывает частицы песка достаточно прочно, и в образце-сырце при запаривании от образующегося в нем давления пара и воздуха появляются трещины. Отметим, что образцы с наименьшей и наибольшей активностью имели влажность значительно ниже, чем другие образцы. В первом случае влага легко испаряется через трещины, образующиеся на образцах, а во втором случае при образовании структуры возникает большой экзотермический эффект.

| Активность смеси, % CaO | Формовочное давление кг/см2 | Влажность образца при испытании на прочность, % | Предел прочности при сжатии, кг/см2 | Примечание |

|---|---|---|---|---|

| 4,48,8 14,3 12,5 33,4 |

283425 354 412 595 |

08,7 8,7 7,2 4,6 |

117400 763 1505 1367 |

Образцы покрылись трещинами |

В наших опытах дисперсность песка была относительно невысока (до 2000 см2/г), поэтому данных, позволяющих отрицать наличие оптимальной дисперсности дезинтегрированных известково-песчаных смесей, недостаточно. Оптимальная дисперсность в смысле прочности монолита зависит от того, является ли новообразование, возникающее при водотепловой обработке, более прочным, чем кварц, находящийся в зернах песка. На практике применяются дезинтегрированные смеси с удельной поверхностью не свыше 1000 см2/г; в этом пределе высокая удельная поверхность песка дает лучшие технические показатели изготовляемых из него изделий.

В технологии конструкционно-теплоизоляционных неавтоклавных пенобетонов, а также пенополистиролбетонов, для получения материала необходимых плотностей с обеспечением требуемых прочностных параметров, необходимо применение инертных материалов с высокими показателями удельной поверхности. Причем, для каждой плотности ячеистых бетонов существует свой оптимальный грансостав заполнителя. Чем мельче песчаные гранулы, вводимые в пенобетонную, полистиролбетонную смесь, тем меньше толщина межпоровых стенок и перегородок, тем прочнее контакт вяжущее-заполнитель. Таким образом, образование максимально плотной укладки сферических тел пенно-, полистиролбетонов обусловлено использованием песков с высокими показателями удельной поверхности, что способствует получению готового материала с необходимым соотношением плотности - прочности.

В случае, отсутствия мелких песков оптимального грансостава с высокими показателями удельной поверхности, производят его доизмельчение с активацией поверхности зерен в измельчителях - дезинтеграторах сыпучих материалов.

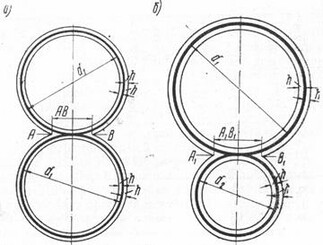

В образовании качественной микробетонной структуры известково-песчаных изделий большое значение имеет гранулометрический состав песка. Каждое зерно песка своей поверхностью соприкасается в нескольких точках с другими зернами. При неоднородном гранулометрическом составе песка точек соприкосновения между песчинками несомненно больше, чем при однородном. Рассмотрим возможное расположение зерен песка на следующем примере. Предположим, что объем, размеры которого в направлении всех трех осей координат равны nd1, заполнен шарами диаметром d1. Если этот объем заполнить кубиками, ребра которых равны диаметру шара d1, и в каждый кубик вложить шар, получим неплотное заполнение объема шарами. При плотном размещении шаров координаты их центра в сравнении с неплотным расположением шаров сохраняются только относительно одной плоскости координат и изменяются параллельно двум другим плоскостям на расстояние, равное половине d1. Известно еще одно плотное размещение шаров, когда их центры изменяют свои координаты во всех плоскостях по сравнению с первым плотным видом размещения на расстояние, равное половине d1. Но это заполнение объема меньше, чем в первом случае, и поэтому оно не рассматривается. В объеме между шарами с диаметром d1 размещается известное число шаров с диаметром d2. Между шарами с диаметром d2 остаются пустоты, в которых, в свою очередь, размещаются шары диаметром d3 и т. д. Данные о числе и диаметре этих шаров приведены в табл. 5, схемы их соприкосновения представлены на рис. 4.

Допустим, что эти шары представляют зерна песка в известково-песчаных смесях. На рисунке толстой линией очерчен первоначальный контур песчинки, тонкими линиями внутри него — очертания оставшейся после водотепловой обработки неизменной SiO2 и тонкими линиями снаружи — контурная линия начала образования областей прочной структуры новообразований (например начало области С, см. рис. 3). Эти наружные области соприкасаются между собой по плоскостям, диаметры которых на рис. 4 обозначены буквами АВ и А1В1. Допустим, что расстояние между поверхностями шара, представляющими границы областей новообразований с прочной структурой и поверхностью шара, соответствующей первоначальной поверхности песчинки, равно глубине изменения структуры зерна песка. Обозначим это расстояние буквой h, а диаметры шаров буквами d1 и d2. Площадь круга S диаметром АВ равна

S=?h(d1–h)

Аналогично площадь круга S1 диаметром А1В1 равна

Значения площади при d1 = 1 мм, h = 5 µ приведены в табл. 5, откуда видно, что мелкие зерна дают значительно больше поверхностей плотного контакта, чем крупные. Например, при неплотном размещении шары диаметром d1 заполняют пространство на 52.4% и в соприкосновениях дают только 3% поверхностей плотного контакта.

Шары диаметром d4 дают по сравнению с общей площадью 0.108*100/0.478= 23% поверхностей плотного контакта и заполняют пространство лишь на 1,1%. При плотном размещении шары диаметром d5 дают по сравнению с общей площадью своих поверхностей 0.147/0.919*100 = 16% поверхностей плотного контакта и 3,3% по сравнению с суммарной площадью шаров диаметром d1 и заполняют пространство только на 2.5%.

Наименование позиций | Неплотное размещение шаров диаметром | Плотное размещение шаров диаметров | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| d1 | d2 | d3 | d4 | всего | d1 | d2 | d3 | d4 | d5 | Всего | |

| Число шаров в объеме | n3 | n3 | n3 | 8n3 | - | ?2n3 | ?2n3 | ?2n3 | 8?2n3 | 8?2n3 | - |

| Диаметр шаров в мм при d1=1 мм | 1 | 0,732 | 0,268 | 0,138 | - | 1 | 0,414 | 0,228 | 0,175 | 0,161 | - |

| Число шаров в объеме 1000 см3 шт. | 106 | 106 | 106 | 8*106 | 11*106 | ?2*106 | ?2*106 | ?2*106 | 8?2*106 | 8?2*106 | 9?2*106 |

| Суммарная площадь поверхности шаров, м2 | 3,141 | 1,678 | 0,226 | 0,478 | 5,523 | 4,432 | 0,756 | 0,23 | 1,101 | 0,919 | 7,438 |

| Число соприкосновений шаров | d1 в 2 точках | d1 в 8 точках | d2 в 2 точках | d1 в 2 точках d2 в 1 точках d3 то же |

- | d1 в 12 точках | d1 в 6 точках | d1 в 4 точках | d1 в 3 точках d2 в 1 точках |

d1 в 3 точках d2 в 1 точках |

- |

| Площадь поверхности соприкосновения шаров в м2, вычисленная по формулам | 0,04 | 0,1 | 0,012 | 0,108 | 0,314 | 0,265 | 0,077 | 0,031 | 0,193 | 0,147 | 0,713 |

| Отношение площади поверхности соприкосновения к суммарной площади шаров d1, % | 3 | 3,2 | 0,4 | 3,4 | 10 | 6 | 1,7 | 0,7 | 4,4 | 3,3 | 16,1 |

| Отношения объема шаров к объему 1000 см3, % | 52,4 | 20,5 | 1 | 1,1 | 75 | 74,1 | 5,3 | 0,8 | 3,2 | 2,5 | 85,9 |

Шары диаметром d1 заполняют 74,1 % пространства, но дают лишь 6 % поверхностей плотного контакта. Поэтому понятно, какое большое значение в образовании монолита имеет наличие зерен разного диаметра в общем зерновом составе песка. Эти данные показывают и большое значение пылевидных фракции в образовании прочной структуры известково-песчаных изделий. При автоклавной обработке известково-песчаных смесей мелкие зерна, расположенные между крупными, придают структуре прочный скелет, тогда как при изготовлении цементных изделии их значение сводится лишь к приданию монолиту плотности. Поэтому хорошо перемешанные с известью пылевидные фракции песка являются ценными для известково-песчаных смесей не только благодаря высокой величине их удельной поверхности, но и потому, что при их посредстве крупные зерна песка связываются между собой в прочный монолит. Поэтому в производстве известково-песчаных изделий одним из показателей пригодности песка, кроме величины удельной поверхности, следует считать также и объемный вес в уплотненном состоянии.

Многие пески под влиянием природных условий были в некоторой мере рассортированы и приобрели весьма однородный гранулометрический состав. Изготовление высококачественных бетонных изделий из таких песков сопряжено с перерасходом цемента, который расходуется и на уплотнение структуры изделий. Известково-песчаные изделия из таких песков не имеют достаточной прочности даже при высоком содержании вяжущего, так как излишек извести (сверх оптимального) приводит к снижению прочности.

Кржеминский и Рогачев рекомендуют определять оптимальные пропорции добавок и природного песка, прессуя сухие компоненты различных пропорций под давлением 160 кг/см2. Они нашли совпадение максимума плотности сухих смесей песка и добавки (без извести) с максимумом плотности сырца и готовых запаренных образцов. Ippach для определения уплотняемости известково-песчаных смесей рекомендует объемный вес песка считать в уплотненном состоянии.

Специальных исследований по разработке кривой ситового анализа, соответствующей идеальному уплотнению песка, не производилось. Но данных по изысканию природного гранулометрического состава песка для бетона имеется много. Детально исследовал влияние зернового состава песка на известково-песчаные изделия Henglein, который нашел, что идеальная кривая Rothfuchs'a для подбора заполнителей бетона пригодна и для песков в известково-песчаных смесях.

где Р — количество песка, проходящее через сито с отверстием, %; D — диаметр наибольших зерен в песке; d — диаметр рассматриваемого зерна; dmin —диаметр наименьших зерен в песке.

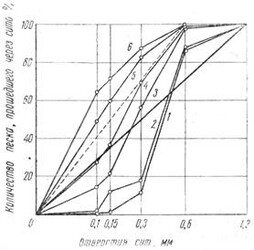

На рис. 5 изображены идеальные кривые Rothfuchs'a для различных песков; они оказываются прямыми, проходящими через точки, соответствующие наименьшим и наибольшим диаметрам зерен песка; на оси абсцисс нанесены квадратные корни значений отверстий сит, а на оси ординат — количество песка, проходящее через сито. Из рис. 5 видно, что кривые 4 и 5 песков, дезинтегрированных до удельной поверхности 400— 900 см2/г, сравнительно хорошо совпадают с идеальной кривой (пунктирная линия). Смеси из таких песков, как было показано выше, сравнительно хорошо уплотняются.

Следовательно, дезинтегрирование улучшает гранулометрический состав природных песков и облегчает их уплотняемость. Но если у природных песков зерновой состав соответствует идеальной кривой, то теоретически дезинтегрирование может даже ухудшить их гранулометрию.

Практика дезинтеграторной обработки песка и смесей основана на одном типе дезинтегратора, разработанном нами в 1949—1950 гг. Теоретические соображения и опыт показывают, что, изменяя в дезинтеграторе размеры корзин и число их оборотов, расстояние между пальцами и их диаметр на отдельных кругах, можно создать новые дезинтеграторы, которые, обрабатывая любую смесь, придадут ей нужный для уплотнения гранулометрический состав, независимо от величины удельной поверхности песка, находящегося в смеси. Это можно видеть и на рис. 5. Если считать, что в дезинтегрированных смесях практически не имеется зерен песка диаметром свыше 0,6 мм, то с точки зрения уплотняемости идеальная кривая (линия на рисунке показана пунктиром) находится очень близко к удельной поверхности песка раной 444 и 875 см2/г.

В какой мере дезинтегрирование улучшает гранулометрический состав однородного песка, показывает следующий опыт.

Из песка карьера завода «Кварц» была отсеяна фракция 0,3—0,5 мм и обработана в опытном дезинтеграторе с оборотами корзин 950 и 1450 в 1 мин.

После помола был произведен ситовый анализ. Результаты приводятся в табл. 6.

Отверстия сита, мм | Остаток на сите, % | |

|---|---|---|

| После обработки на опытном дезинтеграторе с 950 об/мин | После обработки на опытном дезинтеграторе с 1450 об/мин | |

| 0,3 0,25 0,15 0,1 0,1 |

41 20,1 14,2 10,1 14,5 |

21,4 15 15,3 17,2 31,1 |

| Всего | 100 | 100 |

Дезинтегрирование песка при оборотах корзин 1450 в 1 мин. перемещает гранулометрические кривые песка, составленные по данным табл. 6, непосредственно к идеальной кривой (рис. 6).

Мелкий заполнитель (песок) представляет собой рыхлую смесь зерен различной формы и размеров. Количественно содержание крупных, средних и мелких зерен заполнителя определяет его зерновой состав, а оценку крупности песка (соотношение зерен различного размера) определяет безразмерный показатель — модуль крупности Мк. В зависимости от зернового состава пески находят свое применение в строительной отрасли.

В технологии ячеистых бетонов наиболее разумным является использование мелких песков, в которых большая часть представлена мелкими зернами (< 0,315 мм). Такой гранулометрический состав не нарушает сплошность межпоровых перегородок пенобетона и не ухудшает его прочностные характеристики.

Если исходные характеристики песка не соответствую требованиям технологии ячеистых бетонов, то эту задачу способны решить агрегаты измельчения. При этом, эти агрегаты способны не только оптимизировать грансостав заполнителя, но и повысить его реалогическую активность.

Так, получение оптимального грансостава природного песка для использования в производстве неавтоклавного пенобетона было достигнуто при его обработке на измельчителе - дезинтеграторе серии «ГОРИЗОНТ»®.

Результаты определения гранулометрического состава природного песка до и после обработки на измельчителе-дезинтеграторе «ГОРИЗОНТ»® представлены в таб. 7.

Таблица 7

Наименование материалаЗерновой состав (частные остатки, %) Модуль крупности Размеры отверстий контрольных сит, мм 10 5 2,5 1,25 0,63 0,315 0,16 < 0,16 Природный речной песок - - 1,6 7,4 24,6 45,8 18,3 2,3 2,21- группа средних песков Природный речной песок, прошедший обработку на измельчителе- дезинтеграторе серии «ГОРИЗОНТ»® - - 0,1 0,1 0,6 12,0 30,8 56,4 0,57- группа очень тонких песков Таким образом, обработка природного песка на измельчителе-дезинтеграторе серии «ГОРИЗОНТ»® способствовала изменению его грансостава, а, следовательно, и модуля крупности. В измельченном песке в основном преобладают две фракции 0,315-0,16 и <0,16, что значительно сокращает объем пустот в песке, и способствует сокращению расхода цемента.

Авторы комментариев к выдержкам из книги «Основы производства силикальцитных изделий»

сотрудники МП «ТЕХПРИБОР» Векслер М.В., Коренюгина Н.В.