Начиная публикацию серии статей из рубрики «Антология аналогий» хотелось бы отдать дань памяти гениальному советскому ученому — практику, директору и создателю конструкторского бюро «Дезинтегратор» Йоханесу Хинту, совершившего переворот в теории и практике производства строительных материалов и специализированного оборудования для их получения.

Изобретение цемента позволило наряду с изготовлением керамических изделий расширить область производства искусственного камня. Вскоре выяснилось, что применяемые для строительства зданий бетонные детали, обладая достаточной прочностью и атмосфероустойчивостью, не отвечают требованиям тепло- и звукопроводности, имеют большой объемный вес и негвоздимы.

Поэтому в самом начале развития производства бетонных деталей делались попытки готовить из цемента искусственный камень, подобный туфу, пемзе и легкому пористому известняку (ракушечнику).

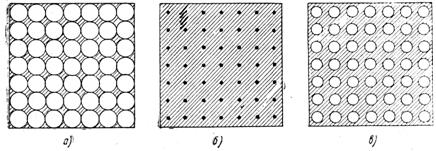

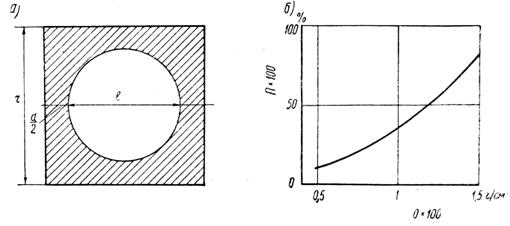

Различная структура пяти видов искусственных легких материалов показана на рис 1.

Исследования и накопленный опыт в северных странах, в частности в Швеции, показали, что воздух в стеновых блоках со щелевидными пустотами вследствие конвекции относительно хорошо проводит тепло. Поэтому там почти полностью отказались от производства крупнопористых и щелевидных бетонных блоков из плотного материала и перешли на изготовление главным образом ячеистых материалов, в которых газы находятся в порах диаметром в несколько миллиметров.

В СССР ученые давно занимаются вопросами изготовления искусственного ячеистого камня, применяемого в условиях холодного климата на значительной части территории нашей страны.

Среди легких искусственных камней пено- и газобетонные занимают особое место. Газобетон является легким искусственным камнем, в процессе изготовления которого цементная смесь, перемешиваясь с химическим веществом, реагирующим с компонентами смеси, выделяет газ. Это происходит после разливки смеси в формы и сопровождается образованием изделий правильной однородной ячеистой структуры, в которой ячейки разделяются между собой тонкодисперсной смесью. Затем начинается твердение структуры. Пенобетон приготовляется двумя способами: добавлением в жидкую тонкодисперсную цементную смесь пенообразователя, который при энергичном перемешивании и встряхивании образует в бетонной смеси большое количество устойчивых воздушных пузырьков (изделие приобретает ячеистую структуру с большим содержанием воздуха), и замешиванием готовой пены в подготовленную бетонную смесь.

Употребляя вместо цементной смеси известково-песчаную, получают пено- и газосиликатные изделия, а применяя особо активизированные и гомогенизированные известково-песчаные смеси (силикальцитные), получают пено- и газосиликальцитные изделия. В качестве газообразователя используется алюминиевая пудра, которая, реагируя со щелочью в цементном тесте и с известью, выделяет водород. Применяется и кальциевая пудра, а также алюминиевая и кальциевая пудры вместе. Кальций, соединяясь с водой, дает гидроокись кальция (известь) и водород. Применяются также перекись водорода и другие соединения, содержащие активный кислород, а также хлорная известь, при использовании которой образуются кислород и хлористый кальций. При использовании алюминиевой пудры в обычных условиях от начала ее перемешивания со смесью до образования газа проходит несколько минут. В течение этого времени должно быть закончено перемешивание пудры и смеси и раствор разлит по формам. Кальциевая пудра и перекись водорода быстро реагируют с хлорной известью, при этом рекомендуется добавлять вещества, имеющие высокое поверхностное натяжение (пенообразователи); они связывают образующиеся в смеси газовые пузырьки и препятствуют выходу из смеси большого количества газа. Таким образом, этот метод представляет собой комбинированный способ изготовления газо- и пеноизделий.

Не нашли широкого использования и другие способы образования газа в создании ячеистой структуры: карбид кальция и гидрид кальция, карбонат аммония и карбонат натрия, кислоты и смеси кислотных солей и карбонатов, цинк и магний, метод электролиза, загустевание и твердение изделий при пониженном давлении воздуха, перемешивание смесей и формование под избыточным давлением с загустеванием и твердением при нормальном давлении. Для удержания газа в смеси и стабилизации газовых пузырьков применяются мыльные растворы или сапонины и стеарин. Замедляют выделение газа ацетонилиды и хроматы натрия, и, наоборот, хлорид ртути с MgO или марганцовокислый калий, а также немылящиеся масла ускоряют образование газов.

Изготовление пенобетона было предложено в Швеции Christiani и Nilsen'oм. Жидкие цементный и мыльный растворы после совместного интенсивного перемешивания и получения ячеистой смеси разливают по формам для загустевания и твердения. В Германии был предложен способ иппорита, пенообразователем служили растворенные в щелочи продукты конденсации фенолальдегида. При этом предполагалось пенообразователь перемешивать вместе со смесью или приготовлять пену отдельно и смешивать ее со смесью.

Именно способ совместного интенсивного перемешивания компонентов при одновременной активации пенообразующих составляющих, предложенный более ста лет назад, позволяет получать поризованный бетон (пенобетон) наилучшего качества.

Перемешивание в турбулентном смесителе пенообразователя, цемента и инертного заполнителя (например: песок, молотый шлак, зола) с водой позволяет добиться высокого качества изделий из этого материала. Перемешивание пенобетонных масс при помощи скоростных (быстроходных) смесителей позволяет добиться равномерного распределения компонентов по всему объему смеси, а также способствует активации пенообразователя (активное вовлечение воздуха в цементно-песчаный раствор с образованием сферических пор закрытого типа).

Быстроходные виброгазобетоносмесители (например, СМС - 40) в настоящее время активно используются в производстве пенобетона и газобетона автоклавного твердения. Интенсивное вибровоздействие на приготавливаемые растворы способствует более качественному перемешиванию составляющих смеси, а также равномерному распределению воздушных пузырьков по всему объему приготавливаемой массы. Использование быстроходных вибросмесителей позволяет снизить водоцементное отношение приготавливаемых растворов за счет увеличения их подвижности, что благотворно сказывается на основных физико-механических показателях получаемого материала.

Способ введения уже готовой технической пены в цементно-песчаный раствор зачастую не позволяет получить пенобетон высокого качества, так как вследствие перемешивания пенобетона в двустадийных смесителях наблюдается образование пор капиллярного типа и неоднородность структуры получаемого материала.

Для приготовления пены употребляются высокомолекулярные органические вещества, например, смоловые мыла, сапонины, белки, желатины, сульфонаты и т. п. Имеется много различных пенообразователей, но в промышленности широко применяются клееканифольный, смолосапониновый, алюмосульфонафтеновый и ГК (гидролизированная кровь). Предложено при изготовлении клееканифольного пенообразователя заменить животный клей казеиновым, а в качестве стабилизатора пены применять жидкое стекло.

Каждая молекула жидкости находится в равновесии, так как силы притяжения окружающих ее молекул уравновешиваются противоположными силами притяжения со стороны данной молекулы. На поверхности жидкости равновесие нарушается, так как молекулы тонкого поверхностного слоя испытывают со стороны соседних молекул, не расположенных на поверхности, более значительные силы притяжения, чем со стороны молекул воздуха, находящихся у поверхности жидкости. Поэтому молекулы на поверхности жидкости, стремясь погрузиться в нее, но встречая сопротивление нижележащих молекул, образуют уплотненный слой жидкости, обладающий свободной поверхностной энергией. В пене, на поверхности раздела «жидкость-воздух», дисперсные частицы поверхностно-активного вещества, адсорбированные на обеих поверхностях пленок воздушных пузырьков, способствуют образованию более плотных поверхностных слоев.

Причиной образования пены является адсорбция пенообразователя в поверхностных слоях раздела, снижение поверхностного натяжения на границе «жидкость-воздух» и определенная прочность и вязкость пленок образовавшихся пузырьков. Чем меньше частицы адсорбированного вещества, тем большее их количество сосредоточено на поверхности раздела и тем более прочной и стойкой будет пена. Чем больше растворимость поверхностно-активных веществ, тем выше их пенообразующая способность. Чем больше вязкость раствора в сочетании с малым поверхностным натяжением, тем выше устойчивость пены. Чем меньше смачиваемость частиц поверхностного активного пенообразователя, тем большую стойкость имеет пена, так как плохо смачиваемые вещества лучше адсорбируются в поверхностных слоях раздела «жидкость-воздух».

Пузырьки воздуха вводятся в жидкость чаще всего механическим путем - взбалтыванием, вдуванием и т. д. Процесс образования пены при взбалтывании раствора пенообразователя состоит в том, что образовавшиеся воздушные пузырьки поднимаются вверх до поверхности жидкости, где образуются пленки в виде шаровых сегментов. Последующие воздушные пузырьки приближаются к первым и также образуют пленки. Между ними возникают пузырьки воздуха. По мере создания новых пузырьков они до приобретения равновесия скользят один по другому. Давление воздуха в пузырьках пены всегда сильнее наружного давления воздуха, поэтому пленки находятся в растянутом состоянии. Пузырьки воздуха, возникающие при благоприятных условиях все в большем и большем количестве, постепенно наполняют данный объем, теряют свою подвижность внутри жидкости. Жидкая среда распределяется на очень тонкие оболочки, окружающие воздушные пузырьки.

При производстве пенобетонных масс на скоростных смесителях турбулентного типа процесс воздухововлечения протекает с использованием и взбалтывания, и вдувания сжатого воздуха. Сам характер перемешивания материала на скоростных смесителях турбулентного типа обуславливает образование «воронки»: восходящего потока раствора около стенок смесителя и нисходящим потоком, который увлекается активатором смесителя, способствует интенсивному насыщению приготавливаемого раствора воздухом. Для более активной поризации рабочего раствора осуществляется подача сжатого воздуха в нижнюю часть емкости смесителя, что позволяет в кратчайшие сроки равномерно поризовать весь объем приготавливаемой смеси.

При производстве пенобетона с использованием двустадиных пенобетоносмесителей генерация технической пены производится в пеногенераторах двух основных типов. В механических пеногенераторах образование пены происходит при интенсивном воздействии на рабочий раствор скоростного активатора. В пеногенераторах аэрозольного типа (в настоящее время наиболее распространенный тип пеногенераторов) поризация рабочего раствора (раствор воды с пенообразователем) происходит в пеногенерирующей головке, которая, как правило, представляет собой емкость, заполненную сотами незамкнутого типа. В пеногенерирующую головку под избыточным давлением подается сжатый воздух и рабочий раствор. Совершая длинный путь в малом объеме водопенный раствор интенсивно насыщаетсяся воздухом.

Качество пены при производстве ячеистых материалов характеризуется следующими свойствами:

кратностью (выход пены) - отношением объема пены к объему водного раствора пенообразователя, содержащегося в этом объеме;

стойкостью - уменьшением высоты или объема пены в течение времени;

«отсеком» или объемом водного раствора пенообразователя, образующегося в результате обезвоживания или разрушения пены;

несущей способностью, показателем которой является предельная величина нагрузки на пену, не вызывающая ее разрушения;

объемным весом, определяемым делением ее веса на объем пены;

прочностью пленок, определяемой, например, на приборе Ребиндера;

микроструктурой, характеризуемой числом и размером ячеек пены и толщиной пленок.

На заводах ячеистых материалов применяются следующие пенообразователи.

Клееканифольный пенообразователь. Он стоит из клея, канифоли и едкого натра. Пенообразователем является канифольное мыло, а клей выполняет функции стабилизатора пены, повышая ее вязкость и стойкость.

Смолосапониновый пенообразователь. Его получают на основе одного из представителей сапониносов - мыльного корня - многолетнего растения со стелющимися корнями. Корень, богатый сапонином и пригодный для промышленных целей, растет в Туркменистане, Таджикистане, Киргизии, на Кавказе и на Украине.

Сапониновый экстракт дает высокопрочную и стойкую пену.

Алюмосульфонафтеновый пенообразователь. Его приготовляют из керосинового контакта, сернокислого глинозема, едкого натра и воды. Керосиновый контакт содержит нефтяные сульфокислоты, незначительные количества серной кислоты, керосина, золы и воды. Он получается на нефтеперегонных заводах при обработке керосинового дистиллята серным ангидридом.

Пенообразователь ГК. Для приготовления используют техническую кровь боен, едкий натр, сернокислое железо, хлористый аммоний и воду. ГК готовят централизованным порядком на мясокомбинатах или бойнях.

На опытном заводе установили, что наилучшими пенообразователями являются Смолосапониновый и ГК. На новых силикальцитных заводах наибольшее применение нашел клееканифольный пенообразователь.

В настоящее время при производстве ячеистых бетонов используются синтетические и белковые пенообразователи. Применение синтетических пенообразователей позволяет получать техническую пену необходимой кратности и стойкости. Выбор пенообразователя обуславливается спецификой производства. К примеру, производители пенобетона на скоростных смесителях турбулентного типа в основном используют синтетические пенообразователи, а производители пенобетона по двухстадийной схеме с применением пеногенераторов используют белковые и также синтетические пенообразователи.

1. Структура пеноизделий

На новых силикальцитных заводах сравнительно легко осваивается технология изготовления литых и вибрированных изделий, освоение же технологии производства крупноразмерных пеносиликальцитных изделий проходит с затруднениями. Почти на всех предприятиях в начальный период освоения технологии пеноизделия выпускались с браком. Это было связано с недостаточным знанием основ технологии изготовления таких изделий и малым производственным опытом. Рассмотрим несколько подробнее вопросы приготовления смесей и формование из них пеноизделий. Предположим, что поры пеносиликалыщта шарообразные и распределяются в массе изделия равномерно так, что каждая пора соприкасается с другими в шести точках (кубическая упаковка). Нетрудно видеть (рис. 2), что в пеноизделии такой структуры содержится воздуха (d-диаметр пор):

и, следовательно, силикальцита 47,6%.

Рис.2. Пеносиликальцит с кубической упаковкой пор:

а - плоскость разреза по центрам пор; б - то же, по точкам соприкосновения

пор; в - то же, по промежуточным точкам

Если принять, что между воздушными порами силикальцит имеет объемный вес сухого вещества 1,6 г/см3, то объемный вес такого пеносиликальцитного изделия будет равен 0,76 г/см3. Изготовить изделие с закрытыми порами с меньшим объемным весом при таком распределении пор и такой плотности сил и кальцита невозможно. Оно имеет в разрезе по центрам пор (рис. 2, а) лишь  силикальцита.

силикальцита.

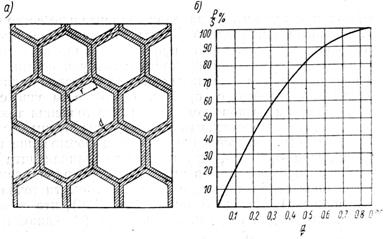

Рис. 3. Структура типа сотовой:

а - схематический разрез; б - отношение площади стенок ячеек к общей площади разреза ячейки (%) в зависимости от относительной толщины стенок ячеек

Представим структуру типа сотовой (рис. 3). Если толщина стенки ячейки составляет 0,1 ее длины, то площадь стенок будет равна 21,6% всей представленной в разрезе поверхности ячейки. При объемном весе силикальцита 1,6 г/м3 такое изделие будет иметь объемный вес 0,35 г/см3. Если толщина стенки ячейки составит 0,2 ее длины, то площадь стенок будет равна 41% и объемный вес изделий 0,65 г/см3; при толщине стенки 0,4 длины - соответственно 71% и 1,13 г/см3.

Приведенный расчет показывает, что при сотовой структуре с закрытыми порами можно готовить пеноизделия с очень малым объемным весом. Такая структура имеет во всех направлениях одинаковый вид поверхности разрезов и примерно равную прочность на сжатие. Из рис. 3,б видно, что отношение суммарной площади разреза стенок ячеек к общей площади разреза не зависит от величины ячеек, а только от отношения толщины и длины стенки. Поэтому объемный вес таких изделий не зависит от размеров пор. Следовательно, величина пор не влияет на объемный вес изделия при условии одинакового соотношения толщины стенки и ее длины. Принимая диаметр пор равным 1 мм, при объемном весе 0,35 г/см3 получим толщину стенки пор 0,2 мм, при объемном весе 0,65 г/см3 - 0,4 мм и объемном весе 1,13 г/см3 - 0,8 мм.

При сжатии образцов с шарообразными порами на поверхностях, перпендикулярных направлению давления, площадь силикальцитного каркаса различная, она изменяется при объемном весе 0,76 г/см3 от 21 до 100% от общей, находящейся под давлением, поверхности. У изделий со структурой типа сотовой при объемном весе 0,76 г/см3 поверхность силикальцитного каркаса составляет около 50% общей поверхности и во всех разрезах одинакова. Из этого можно сделать вывод: прочность изделия в значительной степени зависит от формы и размещения пор. Изделия с более однородной сотовой структурой пор имеют большую прочность.

На рис. 3,б показано, что чем ниже объемный вес изделий, тем кривая относительного содержания количества силикальцита имеет больший уклон. При малых объемных весах прочность изделий находится в большой зависимости от величины объемного веса. У изделий со структурой, представленной на рис. 2, эта зависимость имеет иной характер. Допустим, что в таком изделии каждая шарообразная ячейка находится в элементарном кубе с длиной ребер r, а диаметр шарообразной поры в кубе равен l. В таком случае минимальная толщина стенки поры составит d = r — l (рис. 4). Прочность изделия на сжатие с таким расположением пор характеризуется отношением заштрихованной поверхности к площади квадрата и составит

Объемный же вес элементарного кубика будет

Рис. 4. Структура с шарообразными ячейками:

а - схематический разрез; б - зависимость прочности от объемного веса изделия при объемном весе

силикальцитного каркаса 1,6 г/см2

где

V - объем кубика;

V1 - объем поры в кубике.

Из рис. 4 видно, что при шарообразной структуре изменение прочности происходит в большей мере при высоком объемном весе. Из этого вытекает следующий вывод: прочность изделий со структурой типа сотовой изменяется более резко в области меньших объемных весов, у изделий же с кубической структурой размещения шарообразных ячеек прочность изменяется более резко в области больших объемных весов.

Двухмодальная схема заполнения сферическими замкнутыми порами объема смеси

Как правило, при производстве легких ячеистых бетонов (пенобетон и газобетон) объемным весом менее 700 кг/м3 на практике не применяется ни один из способов укладки описанный выше. Воздушная пора, находясь в жидкости стремится принять сферический объем. Как уже было сказано, при кубической укладке шарообразных ячеек одинакового размера возможно производство пенобетонных масс объемным весом не менее 630 кг/м3. Для получения более легкого материала требуется введение пузырьков меньшего размера для заполнения узлов между пузырьками большего размера. Расположение сферических пор двух разных диаметров называют двухмодальной схемой заполнения. При такой схеме расположения свободное пространство между сферическими порами большего размера заполнено сферическими порами меньшего размера. Обычно в практике производства пенобетона на скоростных смесителях турбулентного типа наблюдается оптимальное с точки зрения получения материалов низкой плотности соотношение пузырьков различных размеров. Таким образом, применение скоростных смесителей турбулентного типа в производстве ячеистых бетонов обеспечивает получение оптимальной схемы размещения сферических тел различного диаметра. В производстве полистиролбетона (при использовании фракционного заполнителя одного диаметра) оптимальная схема укладки обеспечивается введением в рабочий раствор воздухововлекающих добавок для образования мелких воздушных пузырьков в узлах между гранулами полистирола.

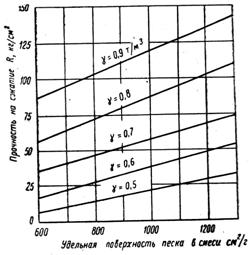

Рис. 5. Зависимость прочности на сжатие пеносиликальцита от удельной поверхности песка в смеси и от объемного веса изделий

( ? )

Рис. 6. Зависимость прочности образцов на сжатие различных объемных весов (Ry) от прочности образца объемного веса 1,8 г/см3

При нагрузке ячеистых изделий давление передается по стенкам пор, образующих своды. Поэтому в структуре линейно нагруженного материала всегда имеется объемное напряженное состояние. Известно, что при больших размерах свода возникают большие напряжения. Размеры же сводов в структуре ячеистых материалов находятся в прямой связи с величиной пор. Отсюда вытекает третий вывод: большей прочностью при равных условиях обладают ячеистые изделия с порами меньших размеров.

При диаметре пор 1 мм толщина их стенок даже при высоких объемных весах (более 1 г/см3) значительно меньше 1 мм. При небольших объемных весах (меньше 0,4 г/см3) толщина стенок пор составляет меньше 0,2 мм. Высокую прочность будут иметь лишь те изделия, стенки ячеек которых образованы из прочного материала однородной структуры. Если в стенке ячейки толщиной 0,2 мм находится зерно песка или частица извести диаметром 0,2 мм, то при запаривании в этом месте не может образоваться однородный, прочный силикальцит с тонкой структурой. Если, например, диаметр зерен песка равен 10 µ и зерна покрыты слоем извести толщиной 1 µ, то при толщине стенки 0,2 мм таких частиц располагается рядом около 16 шт. В этом случае образование прочной структуры силикальцита возможно и при более тонкой стенке ячейки. Отсюда вытекает новый важный вывод: для изготовления прочных ячеистых изделий частицы материала, образующие в автоклаве структуру силикальцита, должны обладать очень высокой дисперсностью и быть перемешаны между собой до большой гомогености. Именно поэтому на основе молотой негашеной извести и невозможно получать ячеистые изделия такой высокой прочности, как на гашеной.

Эти выводы также справедливы для всех ячеистых бетонов (газобетона и пенобетона) и бетонов на легких заполнителях (полистиролбетона). Именно поэтому так важна роль подготовки (помола, активации) как вяжущих, так и инертных составляющих смеси при производстве поризованных строительных материалов. Без должной подготовки песка (шлака, золы и т.д.) невозможно получить прочный межпоровый каркас ячеистого бетона. Крупные частицы (включения), размеры которых превосходят толщину межпоровой перегородки, ослабляют межпоровое пространство и оказывают негативное влияние на показатели прочности и теплосопротивления поризованных материалов.

Заметим, что в природе качественные не загрязненные глиной пески требуемой дисперсности встречаются чрезвычайно редко, использование агрегатов тонкого помола сыпучих материалов (дезинтегратор, дисмембратор) позволяет получать качественный заполнитель требуемой дисперсности. Применение в производстве ячеистого бетона агрегатов тонкого помола сыпучих материалов открывает широчайшие возможности использования техногенных отходов различного происхождения, тем самым значительно снизив общую себестоимость производства строительных материалов.

Рис. 7 Структура ячеистого силикальцита, изготовленного на опытном заводе: а - пеносиликальцит объемным весом 0,6 г/см3; б - то же - 1,1 г/см3

На рис. 5 показана зависимость прочности изготовленных на опытном заводе пеносиликальцитных изделий от объемного веса и дисперсности песка, а на рис. 7 приведены снимки ячеистого силикальцита. По данным опытного завода, прочность изделий при росте удельной поверхности песка от 600 до 1200 см2/г возрастает почти в два раза (рис. 5). При этом средний диаметр зерен уменьшается в ?2=1,4 раза. Кроме того, при интенсивном дезинтегрировании при высоких удельных поверхностях песка достигается более высокая активность его зерен и более высокая гомогенность смеси, что, в свою очередь, способствует образованию прочного силикальцита. В зависимости от величины удельной поверхности песка из дезинтегрированной смеси при одном и том же объемном весе можно получить различную прочность изделия. Если стоимость смеси возрастает с ростом степени ее активизации, то экономичнее изготовлять пеносиликальцитные изделия из смесей с наименьшей удельной поверхностью, обеспечивающих нужную прочность и объемный вес изделий.

При производстве прочных ячеистых силикальцитных изделий одним из основных факторов является обеспечение высокой прочности междуячеистого каркаса. При этом, наряду с дисперсностью и активностью смеси, большое значение имеет плотность каркаса. Из рис. 6 видно, что силикальцитный образец, обладающий при объемном весе 1,8 г/см3 прочностью 1000 кг/см2, при объемном весе 1,6 г/см3 имеет прочность 600 кг/см2. Допустим, что пеносиликальцитные изделия по объему содержат 56% силикальцита и 44% воздуха. Тогда их объемный вес будет в первом случае 1 г/см3 и во втором - 0,9 г/см3. Хотя различие в плотности изделий здесь и небольшое, разница в прочности каркаса получается большая - 400 кг/см2. Поскольку каркас, кроме сжимающей нагрузки, принимает на себя также и напряжения изгиба и выдерживает дополнительные напряжения, вызываемые неравномерным строением ячеистой структуры, изготовление ячеистых изделий небольших объемных весов следует производить при большем количестве воздушных пор и более плотном каркасе, а не наоборот. Отсюда вытекает пятый важный вывод: чем с меньшей формовочной влажностью можно изготовить ячеистое изделие, тем большей плотности и прочности будет структура силикальцита между порами и тем выше при прочих равных условиях будет прочность изделия.

Формовочная влажность материала в основном зависит от водоцементного отношения (В/Ц). Для снижения В\Ц отношения во время смешивания компонентов смеси применяют воздействие высокочастотной низкоамплитудной вибрации. Сам принцип виброперемешивания основан на ослаблении структурных связей между частицами сыпучих материалов, получении так называемых «псевдоподвижных» смесей. Использование вибросмесительного оборудования в производстве ячеистого бетона позволяет добиться требуемой подвижности смеси при более низком содержании балластной (свободной) воды.

Изделия из газосиликальцита можно готовить при меньшей формовочной влажности, поэтому при одном и том же объемном весе газосиликальцит имеет более высокие показатели прочности, чем пеносиликальцит.

В производстве ячеистого силикальцита существует значительно больше различных факторов, влияющих на прочность изделия, чем при изготовлении плотных силикальцитных изделий. Приготовляя смеси, следует учитывать, кроме их дисперсности и активности, также структуру пены и размеры пор в изделии. Последние зависят от свойств пенообразователя и конструкции мешалки. Поэтому выпуск ячеистых изделий стабильного качества требует значительно большего опыта и точного соблюдения правил технологии, чем изготовление плотных изделий. Много производственных вопросов, связанных с приготовлением пены, размерами пор и образованием структуры, еще теоретически не исследованы. Еще, к сожалению, мало внимания уделяется основным принципам, определяющим качество ячеистых силикальцитных изделий.

2. Приготовление пеносиликальцитных смесей

Практикой установлено, что пена распределяется в смеси равномерно лишь при относительно жидкой консистенции силикальцитной смеси (30-50% влажности). Пеносмеси с таким содержанием влажности обладают большой подвижностью, и при длительном выдерживании в формах в них под действием сил тяжести возникает оседание тяжелых частиц (песка). Это сопровождается повреждением структуры пены и осадкой массы. Изделия, формующиеся из таких смесей, при запаривании плохо выдерживают давление пара и дают большую осадку в период пуска пара.

Качество изделий можно значительно улучшить применением более стойких пен, приготовленных из пенообразователя ГК или смолосапонинового. Но как показывает практика опытного завода, для получения хорошего качества крупноразмерных пеносиликальцитных изделий смесь должна загустевать в формах до запаривания и приобретать минимальную прочность, достаточную для выдерживания давления пара в период его пуска в автоклав.

Рис. 8. Зависимость прочности на сжатие литых силикальцитных изделий объемным весом 1,5 г/см3 от добавки гипса: 1 - без добавки; 2 - с добавкой; уд. поверхность песка 600 см2/г

Рис. 9, Зависимость прочности на сжатие пеносиликальцита от количества негашеной извести в смеси (%): 1 — гашеной извести 100; 2 — то же, 75, негашеной 25; 3 — соответственно 50 и 50; 4 — соответственно 25 и 75; 5 — негашеное 100

Загустевание силикальцитных смесей в формах. У ячеистых изделий, изготовляемых из различных цементов и зол, содержащих гидравлические частицы, загустевание и схватывание налитой в формы сырьевой смеси происходит в результате химической реакции между гидравлическими частицами цемента и золы с водой. Происходящие при этом физико-химические процессы аналогичны процессам схватывания цемента. В ходе их часть воды химически соединяется с цементом или золой и смеси густеют. Кроме того, в результате процессов гидратации и перекристаллизации различных силикатов, алюминатов, ферритов и других минералов сырец приобретает такую прочность, которая при запаривании позволяет выдержать давление пара и предотвращает появление дефектов в изделиях. При этом сырец загустевает и приобретает прочность, при которой его можно резать на части, что успешно используется в производстве различных ячеистых изделий. Так, из сланцевой золы изготовляют строительные материалы целтонг, дарокстонг и др., а из портландцемента - сипорекс, микропорит и т. д. После загустевания крупноразмерных пено- и газосиликальцитных деталей в формах из них можно вынимать закладные детали и трубы и образовывать вентиляционные и другие каналы. Это особенно важно при образовании в крупноразмерных изделиях технологических отверстий, по которым пар проходит внутрь изделий и ускоряет их прогрев в автоклаве. Технологические отверстия позволяют сократить время запаривания крупно размерных ячеистых изделий на 6 часов и более. Для всех этих изделий должны соблюдаться указанные в предыдущем пункте требования, предъявляемые к структуре пор и дисперсности и гомогенности смеси. Так, например, на заводе «Тонг» (США) компоненты смеси размалываются в шаровой мельнице в сухом виде и гомогенизируются при помощи воздуха во взвешенном состоянии. Хотя сырьевые смеси из цементов и шлаков хорошо загустевают в формах, изготовление из них крупноразмерных ячеистых деталей связано с большими затруднениями. Это происходит по той причине, что цементы и золы содержат частицы, которые до поступления в автоклав медленно соединяются с водой в формах и их гидратация в основном протекает в автоклаве. В связи с этим в изделиях возникают большие внутренние силы, вызывающие появление трещин и даже полное разрушение изделий. Учитывая, что из цементов и зол редко удается готовить качественные крупноразмерные ячеистые детали, целесообразнее смеси после загустевания и схватывания до запаривания разрезать на блоки небольших размеров. Это полностью относится и к твердеющим в пропарочных камерах изделиям из цемента и золы. Длительное выдерживание ячеистой смеси в формах до запаривания улучшает это положение лишь частично, так как различные золы и трудногасящиеся извести содержат частицы, способные соединяться с водой лишь в условиях запаривания. Поэтому выдерживание сырца в формах даже в течение нескольких дней не исключает образования в изделии дефектов при запаривании.

При производстве ячеистых силикальцитных изделий важно обеспечить загустевание смеси в формах и получение сырцом требуемой прочности. Это необходимо при выпуске пеносиликальцитных изделий толщиной свыше 10 см. Детали меньшей толщины при запаривании выдерживают соответствующее давление пара без появления в них заметных дефектов и не требуют предварительного загустевания смеси в формах. Для загустевания крупноразмерных пеносиликальцитных деталей и придания им минимально необходимой прочности мы в смесь добавляли гипс. Оказалось, что 5-процентная добавка придает смеси требуемую густоту, но заметно снижает прочность изделия. На рис. 8 видно, что 5%-ная добавка гипса снижает прочность литого силикальцита на 30-50%.

Для загустевания смеси, кроме гипса, могут применяться и другие вяжущие, соединяющиеся с водой, - например, цемент. Наиболее удобно и экономично добавлять в смесь молотую негашеную известь. Как было показано на рис. 9, молотая известь-кипелка снижает прочность пеноизделия, и тем значительней, чем больше ее добавляется в смесь. Поэтому одним из основных требований изготовления ячеистых силикальцитных изделий является добавление наименьшего количества негашеной извести, которая обеспечивает загустевание смеси и минимальную прочность сырца, необходимые при запаривании изделий. Если песок, негашеная известь и вода обрабатываются в дезинтеграторе, то расход негашеной извести будет находиться в пределах установленного процента активности смеси.

Авторы комментариев к главе VIII «Изготовление пено- и газосиликальцитных изделий»

книги «Основы производства силикальцитных изделий»

сотрудники МП «ТЕХПРИБОР» Векслер М.В., Липилин А.Б.