НАВИГАТОР V-4МУниверсальный турбосмеситель

Высокооборотные смесители турбулентного типа прекрасно зарекомендовали себя при решении задач качественного смешивания различных материалов.

Производство современных строительных материалов предъявляет повышенные требования к качеству приготавливаемых растворов и смесей.

Без использования современной смесительной техники в производстве строительных материалов невозможно приготовление качественного бетона или строительного раствора.

От смесительного оборудования напрямую зависит качество получаемого бетона или строительного раствора. Показатели однородности бетонной смеси оказывают существенное влияние на основные физико-механические свойства бетона.

Расход цемента, необходимого для получения определенной марки бетона, также во многом зависит от качества перемешивания компонентов смеси.

Смесители турбулентного типа в настоящее время активно используются в приготовлении некоторых видов специальных строительных растворов и смесей, ячеистых бетонов, фибробетона и т.д.

Простота конструкции, высокая скорость смешивания при относительно небольшой энергонагруженности оборудования - несомненные положительные стороны смесителей турбулентного типа.

Турбулентные смесители в основном применяют для производства подвижных цементно-песчаных смесей и бетонов с крупностью заполнителя до 40мм. При турбулентном перемешивании повышается текучесть смеси и резко снижается водоотделение.

Турбулентный смеситель состоит из неподвижной бочкообразной емкости с конусообразной нижней частью, установленной на раме, лопастного ротора-активатора, обычно расположенного в нижней части емкости, электродвигателя и приводных шкивов.

Благодаря простоте конструкции и хорошим эксплуатационным характеристикам турбулентные смесители активно используются производителями строительных материалов. Некоторые ограничения к применению с лихвой компенсируются высокой скоростью смешивания, простотой обслуживания агрегата.

Сам принцип турбулентного перемешивания, основанный на создании высоких градиентов скоростей, способствует равномерному распределению в приготавливаемом растворе различных включений и добавок (фибра, пигменты, пластифицирующие добавки).

Быстро вращающийся активатор создает турбулентные завихрения, поэтому воздействие на компоненты приготавливаемой смеси при перемешивании осуществляется не столько активатором (ротором) установки, сколько именно динамическим возмущением среды. Такое активное воздействие позволяет получать очень качественные подвижные растворы при минимальном разрушающем воздействии на применяемые наполнители. Так как компоненты смеси имеют очень непродолжительный контакт с механической частью смесителя, можно сказать, что турбулентные смесители обеспечивают максимально бережное перемешивание быстроразрушающихся компонентов приготавливаемого раствора (например, фибры или гранул вспененного полистирола). Именно по причине хорошего качества смешивания и возможности интенсивного воздухововлечения турбулентные смесители широко используются для приготовления неавтоклавного пенобетона (поробетона).

Однако возможности турбулентных смесителей не ограничиваются только смешиванием, гидроактивация компонентов приготавливаемой смеси открывает широчайшие возможности использования турбулентных смесителей в производстве строительных материалов.

Повышение активности как вяжущих, так и инертных компонентов смеси непосредственно при смешивании позволяет выпускать высококачественные материалы при снижении расхода цемента. Причем, активация и смешивание происходят одновременно и не снижают практическую производительность смесительного оборудования.

Возможность восстановления марочной прочности лежалого цемента, применение низкомарочных цементов без ухудшения показателей прочности выпускаемых изделий позволяет резко увеличить экономическую эффективность производства строительных материалов при снижении себестоимости выпускаемой продукции.

Однако смесителям турбулентного типа классической конструкции присущи и некоторые недостатки, существенно сужающие область применения оборудования данного типа.

1. Невысокая надежность уплотнительных устройств, предназначенных для герметизации входа приводного вала в емкость смесителя.

Техническими условиями (ГОСТ 16349-85 Смесители цикличные для строительных материалов) нормируется допустимая потеря в количестве более 2% от общего объема приготавливаемого раствора.

Соответственно потеря раствора до 2% признается вполне допустимой. Заметим, что при эксплуатации высокооборотного растворосмесителя объем по загрузке 500 литров (объем готового замеса 400 литров) при выполнении требований ГОСТ 16349-85 допустимая потеря раствора составит 8 литров! И это при каждом замесе!

Учитывая, что данный документ указывает, что число циклов работы в час для данного типа оборудования составляет не менее 50, потеря 400 литров раствора за каждый час работы признается вполне допустимой. Однако, для современного производства такая потеря приготавливаемого раствора совершенно не допустима.

Потеря раствора вследствие малой эффективности и надежности уплотнительных устройств - серьезная проблема, снижающая экономическую привлекательность турбулентных смесителей. Соответственно повышение надежности уплотнительных устройств - первоочередная задача, от решения которой напрямую зависят перспективы использования смесителей турбулентного типа в условиях современного производства строительных материалов.

Хотелось бы подчеркнуть, что техническое решение проблемы эффективной защиты уплотнительных устройств турбулентных смесителей существует. Это устройство Активной Пневмодинамической Защиты (АПДЗ), разработанное специалистами МП «ТЕХПРИБОР» и ООО «СтройМеханика» г. Тула.

Данное устройство позволяет полностью устранить проблему потери раствора через уплотнительное устройство смесителя.

Применение АПДЗ на смесительном оборудовании типа «Навигатор» позволило говорить о создании смесителя турбулентного типа с непревзойденными показателями надежности и эффективности.

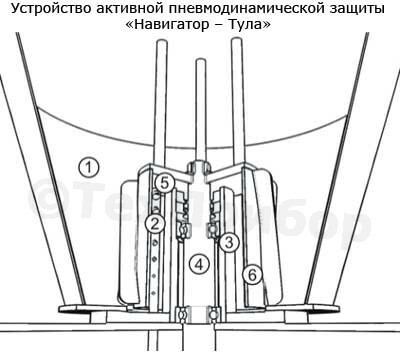

Устройство активной пневмодинамической защиты (АПДЗ) (рис. 1), впервые примененное на турбулентных пенобетоносмесителях серии «Навигатор», - оптимальное соотношение простоты и надежности, высокой производительности и долговечности. Ротор-активатор смесителя серии «Навигатор» имеет форму цилиндра с лопастями малого гидродинамического сопротивления. Сам цилиндрический активатор напоминает перевернутый стакан, внутри которого расположен подшипниковый узел. В полость между внутренней стенкой активатора и корпусом подшипникового узла подается воздух, который препятствует проникновению раствора к уплотнительному узлу, расположенному в верхней части корпуса подшипникового узла. Вспомните опыт с опусканием перевернутого стакана в воду и вам станет понятен принцип действия активной пневмодинамической защиты (АПДЗ). Пока стакан сохраняет вертикальное положение, вода не может его заполнить. Этим и объясняется причина высочайшей надежности смесителей, где использован такой принцип защиты опорного узла. Воздух, подаваемый внутрь активатора, заполняет его объем, выходит через кольцевой зазор между нижним срезом активатора и дном емкости и поступает в чашу смесителя, где равномерно распределяется в массе раствора. Такая продувка приготавливаемого раствора значительно активизирует процесс воздухововлечения, что особенно важно для производства неавтоклавного пенобетона низких плотностей. К тому же эффект барбатации значительно улучшает качество получаемых растворов. Интенсивная продувка позволяет значительно снизить расход пенообразователя. При производстве цементно-песчаных смесей, когда показатели воздухововлечения не так важны, интенсивность продувки можно снизить. В этом случае, для нормальной работы турбулентного смесителя рабочим объемом 780 литров потребуется бытовой компрессор производительностью всего 60 литров в минуту!

Так как опорный узел установки находится внутри емкости смесителя и накрыт цилиндрическим активатором, чаша смесителя крепится на самой раме без использования промежуточных деталей. Такой способ установки емкости не только позволяет снизить высоту загрузки, но и делает возможным отказаться от дополнительных опор, что положительно сказывается на уменьшении веса смесителя и снижает вибронагруженность оборудования даже при работе с тяжелым бетоном (рис. 2).

Выдержки из описания патента на смеситель с активной пневмодинамической защитой опорного узла смотрите в ПРИЛОЖЕНИИ №1.

2. Следующей особенностью смесителей турбулентного типа является возможность приготовления только лишь растворов, имеющих высокую подвижность.

В случае, если приготавливаемый раствор имеет недостаточную подвижность, качество смешивания резко ухудшается. При использовании смесителей турбулентного типа в приготовлении растворов малой подвижности выполнение технических требований (ГОСТ 16349-85) в части максимально допустимого коэффициента вариаций для растворных смесей (не более 10%) весьма проблематично, что также указывает на ухудшение качества смешивания.

К тому же при разгрузке смесителя турбулентного типа, применяемого для приготовления смесей, имеющих недостаточную подвижность, возникают серьезные проблемы. Растворная смесь налипает на стенках и произвести качественную и быструю разгрузку смесителя практически не возможно.

Именно ограничение по степени подвижности приготавливаемого раствора существенно снижает область применения смесительного оборудования турбулентного типа в производстве строительных материалов.

Однако снижение количества свободной воды в растворе и соответственно возможность приготовления малоподвижных строительных растворов - классический метод повышения качества выпускаемой продукции при снижении расхода цемента.

Именно снижение количества свободной воды в растворе (снижение В/Ц отношения) позволяет уменьшить капиллярную пористость, существенно улучшая показатели морозостойкости и водонепроницаемости материала. Приготовление качественного пенобетона (поробетона) неавтоклавного твердения на смесительном оборудовании турбулентного типа также невозможно без кардинального уменьшения количества свободной воды в растворе.

Получение пенобетона (поробетона) на одностадийных агрегатах смешивания (смесители турбулентного типа) при снижении водотвердого отношения (В/Т) по мнению многих специалистов практически безальтернативный метод получения высококачественных поризованных смесей.

Таким образом, возможность приготовления малоподвижных растворных смесей - одно из основных требований, предъявляемых к современному смесительному оборудованию вообще и турбулентным смесителям в частности.

Расширение области применения смесителей турбулентного типа в производстве строительных материалов, несомненно, связано с необходимостью создания универсальных агрегатов, способных наряду с приготовлением высокоподвижных смесей приготавливать также малоподвижные смеси и растворы. Причем техническое решение данной проблемы найдено достаточно давно, хотя в настоящее время используется редко.

Если турбулентный смеситель оснастить вибраторами, расположив их на стенках емкости, виброимпульсы, воздействуя на приготавливаемую смесь, создают область повышенной подвижности материала возле стенок смесителя (так называемое «псевдожидкое» состояние смеси). Обработка приготавливаемой смеси виброимпульсами помимо разжижающего эффекта, также позволяет активировать компоненты смеси, восстанавливая и повышая марочную прочность цемента.

В целом, механизм действия виброактивации цементно-песчаных смесей направлен на увеличение удельной поверхности вяжущего (от 2500 до 4500-6000 см2/г), изменение поверхностной структуры твердых частиц, удаление неактивных поверхностных пленок и ускорение взаимодействия компонентов системы «цемент-вода-заполнитель».

Так как в процессе виброактивации удельная поверхность цемента увеличивается, интенсивное вибрирование приготавливаемого раствора разрушает структуру до значений, близких к минимально возможной вязкости, и позволяет использовать цементы повышенной дисперсности (активированные) без повышения водоцементного отношения (В/Ц) системы.

В результате виброактивации цементно-песчаных смесей происходит не только разъединение комочков песка, но и активизируются его отдельные зерна вследствие их частичного измельчения и истончения поверхностного слоя, а также кардинального улучшения активной поверхности обрабатываемых материалов.

Вибрация при перемешивании заполнителя с цементным раствором позволяет преодолеть высокую прочность коагуляционной стркутуры последнего, значительно улучшает сцепление между компонентами смеси.

После окончания воздействия внешних сил (вибрации) система восстанавливает начальную прочность структуры, подвижность ее снижается.

Использование вибраторов, установленных на стенки емкости смесителя, предотвращает налипание пластичной смеси на нижнюю коническую часть емкости. При этом материал, отбрасываемый активатором, создает возле стенки области локального уплотнения, то есть подвижность материала возле стенки понижается и эффективность смешивания резко падает. Для предотвращения налипания приготавливаемого раствора на стенки емкости смесителя необходимо повысить подвижность раствора путем добавления воды либо пластифицирующих добавок. Однако для получения материала повышенной прочности и снижения расхода цемента увеличение количества свободной воды ни в коем случае не может быть рекомендовано. Повышение объема свободной воды в приготавливаемой смеси неизменно приводит к образованию капиллярных микропор, вызывающих падение прочности и снижение показателей водонепроницаемости материала.

Оптимальным решением проблемы налипания материала на стенки смесителя при увеличении общей производительности смесительного оборудования является использование высокочастотных вибровозмущений, подаваемых на корпус смесителя.

Вибрационные импульсы нарушают силы трения и сцепления между частицами, повышая подвижность раствора.

Установка в нижней части емкости турбулентного смесителя высокочастотных пневматических вибраторов позволяет восстановить восходящее движение вязких составов (рис. 3).

Высокочастотные виброимпульсы в районе нижней части емкости смесителя полностью устраняют уплотнение материала возле стенок, где, наоборот, наблюдается псевдоразжижение приготавливаемого материала. Иными словами, вязкий малоподвижный материал возле стенок емкости турбулентного смесителя становится более подвижным, активно поднимается вверх, где захватывается воронкой и повторно подается на ротор-активатор установки.

Применение высокочастотных вибраторов, установленных на турбулентных бетоносмесителях, позволяет значительно расширить номенклатуру приготавливаемых составов, освоить выпуск новых материалов на оборудовании, претерпевшем лишь незначительную модернизацию.

Пневматические вибраторы безопасны в работе, для их эксплуатации требуется лишь проводка питающих шлангов. При высокой частоте пневматические вибраторы имеют низкую амплитуду колебаний, что делает ненужной применение массивных виброизоляторов, снижающих негативное воздействие вибрации на раму и другие конструктивные части бетоносмесителя.

Однако в настоящее время эффект виброактивации компонентов смеси используется в строительной практике лишь эпизодически. Причина этого - поверхностный подход к проблемам реализации возможностей данного метода и практически полное отсутствие необходимого промышленного оборудования. Предпринимаемые отдельными производителями строительного оборудования попытки оснастить смесители турбулентного типа электромеханическими вибраторами общего назначения не позволяли реализовать на практике потенциальных возможностей виброактивации компонентов смеси. И только применение высокооборотных пневматических вибраторов с тщательным подбором необходимой частоты вибрации, возмущающей силы при снижении амплитуды колебаний сделало возможным создание технически безупречного, высокоэффективного смесителя - активатора.

Смеситель - активатор серии «Фагот», разработанный специалистами МП «ТЕХПРИБОР» совместно с конструкторским отделом ООО «СтройМеханика», оснащается системой активной пневмодинамической защиты (АПДЗ), высокооборотными пневмовибраторами малой амплитуды колебаний.

Данные технические решения позволяют не только кардинально повысить надежность смесительного оборудования, но и реализовать на практике способы виброактивации компонентов смеси высокой интенсивности. Также существенно расширена область применения смесительного оборудования данного типа, в том числе и при изготовлении малоподвижных смесей и растворов, пенобетона пониженной технологической влажности и т.д.

3. Еще одной особенностью, характерной именно для смесителей турбулентного типа классической конструкции, является некоторая хаотичность движения потока приготавливаемого раствора в емкости смесителя. В то время как именно рациональная организация движения материала при смешивании оказывает основное влияние на скорость и качество смешивания.

Практика применения турбулентных смесителей показывает, что турбулентные возмущения оказывают более активное воздействие на приготавливаемый раствор, нежели механическое воздействие лопастным ротором. Смесители, оснащенные активатором с лопастями, ориентированными на механическое перемешивание компонентов, заметно проигрывают и в скорости, и качестве приготавливаемых растворов. И напротив, активаторы с лопастями, способствующими созданию динамических потоков, установленные на тех же смесителях, показывали отличные результаты. Напрашивается вывод, что пути повышения эффективности турбулентных смесителей лежат в оптимальном соотношении функций активатора, формы придонной части смесителя и подвижности приготавливаемых смесей. При этом приоритетной является способность активатора генерировать направленный высокоскоростной поток, определяющий общую эффективность смешивания, а способность производить механическое смешивание считается второстепенной или даже вредной.

Представляется особенно перспективным применение активатора турбинного типа с лопастями малого гидродинамического сопротивления при смешивании малоподвижных бетонных смесей.

Форма турбины, скорость вращения и конструкция лопастей активатора назначается от формы и конструкции придонной (конусной) части турбулентного смесителя. При этом характер движения смеси изменяется. Если при работе с подвижными растворами преобладает круговое движение материала в емкости смесителя, то при работе с малоподвижными растворами наблюдается появление мощных восходящих потоков материала при интенсификации процессов смешивания.

Активатор турбинного типа с лопастями малого гидродинамического сопротивления отбрасывает приготавливаемый раствор, придавая ему ускорение, в сторону нижней конической части смесителя(рис. 5).

В нижней части емкости, проходя незначительное расстояние, раствор, ударяясь о наклонную стенку, отражается вверх. Причем скорость движения раствора в нижней конической части емкости выше, чем в верхней части конуса, так как раствор, отбрасываемый верхней частью цилиндрического активатора, проходя большее расстояние до конической стенки смесителя, теряет скорость. Поэтому в нижней части конуса скорость соударения раствора выше, чем в средней части, а в средней части выше, чем в верхней. В результате раствор интенсивно подается в верхнюю часть смесителя, где захватывается воронкой и снова подается к активатору (рис. 4).

Работающие бортовые вибраторы способствуют созданию подвижного (псевдожидкого) слоя материала в районе стенок емкости, что позволяет интенсифицировать движение приготавливаемого материала к верхней части динамической воронки. Такой характер смешивания обеспечивает быстрое приготовление качественного раствора при уменьшении энергонагруженности смесительного оборудования. Значительно снижается абразивный износ активатора и стенок смесителя, так как снижается время и интенсивность контакта. В виду снижения интенсивности механического воздействия на составляющие бетонного раствора, появляется возможность введения в приготавливаемый раствор (бетон) различных добавок.

Интенсивное, но бережное смешивание оказывает минимальное разрушающее воздействие на формируемые пузырьки пенобетона. Поэтому турбулентные смесители, оснащенные цилиндрическим активатором, при изготовлении пенобетонных растворов низких плотностей показывают отличные результаты.

Таким образом, конструкция смесителя - активатора серии «Фагот» позволяет реализовать на практике основные функции современного высокоэффективного смесительного агрегата в части разумной универсальности, надежности и эффективности.

Реализация возможностей гидроактивации компонентов смеси, эффективного смешивания малоподвижных растворов, виброобработки приготавливаемого материала воплотилась в конструкции универсального смешивающего агрегата.

Итак, турбулентные смесители - активаторы серии «Фагот» это:

Авторы серии статей «Строительная лоция» сотрудники МП «ТЕХПРИБОР» Векслер М.В.

Липилин А.Б.

Изобретение относится к области строительной техники и может быть использовано при приготовлении разных строительных смесей: для стеновых блоков, плит перекрытий, в монолитном строительстве, особенно в тех случаях, когда важно изготовление высококачественной пористой, ячеистой структуры пенобетонной смеси в течение длительного периода без остановки для ремонта и профилактики смесителя. Изобретение может быть использовано в других отраслях промышленности и народного хозяйства для получения различных смесей.

Технической задачей настоящего изобретения является повышение срока бесперебойной эксплуатации смесителя, его надежности, расширения функциональных возможностей путем исключения контакта сальниковой группы с любой агрессивной рабочей смесью при одновременном расширении диапазона воздействия сжатого воздуха на смесь, снижение материалоемкости конструкции, улучшение условий работы смесителя и отдельных его частей. Поставленная задача достигается устройством активной пневмодинамической защиты опорного узла, включающей в себя корпус с фланцевым дном и приводной вал, установленный в подшипниковой опоре с сальниками, заключенной в отдельном корпусе, закрепленном на фланцевом дне корпуса смесителя, лопасти, систему подачи сжатого воздуха. При этом корпус подшипниковой опоры расположен внутри корпуса смесителя и оснащен защитным кожухом, выполненным в виде перевернутого стакана, основанием закрепленным на хвостовой части вала, выше подшипниковой опоры, так что нижняя кромка стенки стакана образует зазор с фланцевым дном смесителя, а лопасти закреплены на защитном кожухе. При этом смеситель снабжен дополнительной системой подачи сжатого воздуха в верхнюю часть полости стаканообразного защитного кожуха, непосредственно под днище стаканообразного защитного кожуха, а выступающий за кожух хвостовик вала защищен герметичной крышкой.

Смеситель с активной пневмодинамической защитой опорного узла состоит из корпуса цилиндрической, конической или похожей (например, бочкообразной) формы. Корпус оснащен загрузочным устройством и основной системой подачи сжатого воздуха. В нижней части корпуса расположено разгрузочное устройство. Корпус выполнен в виде обечайки с неразъемным дисковым фланцевым кольцом, на котором с помощью разъемного устройства (например, болтового) закреплен дисковый фланец. Приводной вал расположен внутри корпуса смесителя, имеет свой корпус с системой подшипников и привод, расположенный в нижней консольной части вала. Корпус приводного вала оснащен дополнительным защитным кожухом стаканообразного перевернутого типа, состоящим из цилиндра с жестко закрепленным в его верхней части дном-фланцем и герметичной крышкой, надетой на верхнюю выступающую консоль вала. При этом лопасти установлены на цилиндре защитного кожуха. В верхней части вала под фланцем защитного кожуха расположен сальниковый узел. Защитный кожух закреплен на приводном валу таким образом, что между нижней кромкой стенок цилиндра и фланцем корпуса смесителя остается кольцеобразный зазор для выхода воздуха в корпус смесителя. Смеситель с активной пневмодинамической защитой опорного узла оснащен дополнительной системой подачи сжатого воздуха, расположенной во фланце таким образом, чтобы ее выпускной конец находился внутри полости защитного кожуха в непосредственной близости от дна фланца, т.е. в зоне расположения сальникового узла.

Смеситель с активной пневмодинамической защитой опорного узла работает следующим образом. Необходимые для получения смеси компоненты подаются в корпус смесителя через загрузочное устройство, включается основная и дополнительная системы подачи сжатого воздуха, включается привод. Лопасти, закрепленные на цилиндре защитного кожуха, перемешивают смесь, а сжатый воздух от основной системы подачи воздуха способствует образованию пористой мелкоячеистой структуры этой смеси. Через кольцевой зазор часть жидкости из бетонной смеси просачивается внутрь полости защитного кожуха. Сжатый воздух, подаваемый в эту полость, препятствует ее полному заполнению жидкостью. Кроме того, воздух, постоянно поступающий в полость, равномерно выталкивая через кольцевой зазор смесь в корпус, частично выходит и сам, улучшая качество изготавливаемой пенобетонной смеси. При этом в верхней части указанной полости образуется воздушная пробка за счет избыточного давления воздуха, препятствующая попаданию абразивных материалов из просачивающейся жидкости на сальниковый узел и вал. Смесь же, попавшая в полость защитного кожуха, не подвергается разбрызгиванию, а спокойно вращается, в связи с чем не может попасть на сальниковый узел. Регулируя давление воздуха в системе, можно добиться такого соотношения жидкости и воздуха, что воздушная пробка будет занимать верхнюю треть объема полости, образованной стаканом, дном-фланцем, фланцем и корпусом, обеспечивая стабильную технологическую надежность процесса и активную пневмодинамическую защиту опорного узла с сальниками.

Таким образом, заявленное изобретение обеспечивает бесперебойное получение качественной пористой мелкоячеистой бетонной смеси при высокой надежности в работе за счет создания рациональной конструкции подшипниковой опоры и исключения попадания абразивных частиц на сальниковый узел и приводной вал, значительно снижает металлоемкость смесителя, так как предложенный смеситель с активной пневмодинамической защитой опорного узла проще и компактнее, чем известные устройства. Улучшаются условия работы вала, так как его можно делать короче за счет рационального размещения внутри корпуса смесителя. При этом нагрузка более равномерно распределена по длине вала. Значительно сокращается время, необходимое на техническое обслуживание, которое обычно тратится в известных устройствах на замену изношенных при контакте с абразивными частицами деталей. Кольцевая подача воздуха в нижнюю часть корпуса смесителя усиливает поризацию бетонной смеси, уменьшая размер застойных зон, а подача воздуха снизу и сверху в корпус смесителя расширяет функциональные возможности смесителя, т.к. дает возможность увеличить площадь контакта воздуха с изготавливаемой пенобетонной смесью и более эффективно регулировать избыточное давление воздуха, используя конструкцию внутренней полости защитного кожуха, что позволяет получать высококачественные ячеистые смеси. Значительно сокращается время получения готовой смеси, так как увеличена площадь воздействия воздуха на смешиваемые компоненты, сверху и снизу, т.е. обеспечивается более качественное перемешивание. Изготовлены, испытаны опытные образцы, которые показали значительно более надежную работу смесителя и получение более качественной пенобетонной смеси.