ГОРИЗОНТДезинтегратор

В условиях значительного подорожания цемента в мае 2005 г многим производителям бетонных и растворных смесей, а также заводам ЖБИиК пришлось всерьез задуматься о возможности снижения расхода цемента без отрицательных последствий для качества выпускаемой продукции.

В мировой практике бетона давно известно несколько способов экономии дорогостоящего вяжущего без снижения проектной прочности готовых изделий.

Одним из них, довольно перспективным в отношении интенсификации полезных вяжущих свойств цемента, является способ виброактивации цементно-песчаных смесей при приготовлении растворов и бетонов. Этот процесс, казалось бы, давно известный, продолжает вызывать все больший интерес со стороны производителей бетона, и в последнее время получает все большее распространение на практике.

Применение активизированных цементно-песчаных смесей в наши дни актуально для:

В чем же заключается преимущество виброактивированных цементоно-песчаных смесей от смесей обычных, не подверженных данному воздействию?

В целом, механизм действия виброактивации цементно-песчаных смесей направлен на увеличение удельной поверхности вяжущего (от 2500 до 4500-6000см2/г), изменение поверхностной структуры твердых частиц и ускорение взаимодействия компонентов системы «цемент-вода-заполнитель».

Рассмотрим подробнее процессы, происходящие в системе «цемент-вода-песок» в процессе виброактивации.

Как известно, при контакте воды с цементом между частицами размером (0,1-0,2)х10-4 мм проявляются силы поверхностного взаимодействия — флокуляционные, и на поверхности частиц твердой фазы возникают электрические заряды. Притяжение положительных и отрицательных зарядов способствует образованию флокул (объединенных мельчайших частиц цемента вследствие молекулярного сцепления и адсорбции). Флокулы обладают способностью удерживать внутри себя воду, делая ее неподвижной, а также препятствуют ее равномерному распределению между компонентами смеси.

Такая смесь обладает высокой связностью, низкой подвижностью и для получения необходимой консистенции требует повышенного расхода воды, что в последующем отрицательно сказывается на структуре, и, следовательно, на качестве затвердевших бетонов и растворов.

Также необходимо учитывать, что гранулометрический состав цементов неравномерен: кроме частиц размером до 30 мкм, имеющих первостепенное значение в процессе гидратации, имеется также значительное количество зерен размеров от 30 до 60 мкм, гидратация которых может начаться значительно позднее (до несколько месяцев) и протекать в течение нескольких лет.

Механизм действия виброактивации цемента направлен на снижение отрицательного влияния вышеперечисленных факторов на качество получаемых бетонных или растворных смесей до минимума.

Для увеличения подвижности бетонной смеси необходимо уменьшение флокулообразующих сил и увеличение сил отталкивания. Без повышения водосодержания системы этого можно достигнуть посредством приложения к бетонной (растворной) смеси внешних сил с целью разрушения флокул, высвобождения удерживаемой ими воды, и, как следствие, уменьшение вязкости системы.

Внешние силы, способствуя диспергации цементных зерен, разрушению флокул и лучшему распределению воды на поверхности цемента, тем самым увеличивают подвижность и гомогенизацию смешиваемых частиц.

После окончания действия внешних сил система восстанавливает начальную прочность структуры, подвижность ее снижается (явление тиксотропии).

На структурную вязкость системы и тиксотропию существенное влияние оказывает тонкость помола цемента. Чем выше тонкость помола цемента, тем ниже структурная вязкость предельно разрушенной структуры и коэффициент тиксотропии. Минимальное значение эти характеристики имеют при тонкости помола цемента 4500-6000 см2/г, а с дальнейшим увеличением данного показателя структурная вязкость предельно разрушенной структуры и коэффициент тиксотропии возрастают.

Так как в процессе виброактивации удельная поверхность цемента увеличивается, эффективное вибрирование разрушит структуру до значений, близких к минимально возможной вязкости и позволит использовать цементы повышенной дисперсности (активированные) без повышения водоцементного отношения системы.

Песок, как и цемент, при контакте с влагой имеет тенденцию к образованию мелких (и не очень мелких) комочков. Такой песок, испытанный по ГОСТ 8735-88 может соответствовать требованиям ГОСТ 8736-93 и ГОСТ 26633-91, но вследствие неполного участия в процессах гидратации будет существенно нарушать монолитность гидратных новообразований цементного камня.

В результате же виброактивации цементно-песчаных смесей не только разбиваются слипшиеся комочки песка, но и активизируются его отдельные зерна вследствие их частичного измельчения и истончения поверхностного слоя.

Вибрация при перемешивании заполнителя с цементным раствором позволяет преодолеть высокую прочность коагуляционной стркутуры последнего, что улучшает сцепление между компонентами смеси.

Обобщая все вышеперечисленные факторы, можно сделать вывод о процессах, имеющих место в системе «цемент - вода - песок » в результате виброактивации цементно-песчаных смесей.

В качестве регулятора сроков процессов гидратации клинкерных минералов производители цемента используют добавку гипса. Цемент, поступающий на заводы-изготовители бетонов и ЖБИиК, уже имеет в своем составе определенное количество гипса — это, собственно, и есть портландцемент.

На цементных заводах, при производстве цемента, в качестве регуляторов сроков схватывания добавляют определенное количество гипса. Введение гипса в клинкерные минералы позволяет получать хорошо известный портландцемент. Виброактивация цемента вызывает повышенный выход в систему активных составляющих цементного клинкера (трехкальциевый алюминат-С 3 А). Поэтому после проведения виброактивации цемента необходимо в обязательном порядке добавление гипса. Введение в раствор строго определенного количества двуводного гипса позволяет значительно повысить прочность бетона, особенно в начальные сроки набора прочности.

Но напомним, что в результате виброактивации происходит увеличение удельной поверхности цементных частиц от 2500 до 4500-6000см2/г, и, следовательно, возможно дополнительное введение двуводного гипса в определенном количестве для регулирования сроков схватывания и процесса твердения цементного камня.

Объясняется это следующим образом.

Основной компонент цементного клинкера, отвечающий за набор прочности в начальный период гидратации — трехкальциевый алюминат при взаимодействии с гипсом образует соединение гидросульфоалюминат кальция (эттрингит). Кристаллы эттрингита, обволакивая зерна цемента, затрудняют доступ воды и тем самым замедляют процессы гидратации. Без добавки гипса получился бы мгновенно схватывающийся цемент.

Реакция протекает с присоединением 32 молекул воды и вызывает сильное приращение объема по сравнению с объемами исходных компонентов: С3А и гипса.

Такое приращение объема губительно для затвердевшего цементного камня, но безопасно, когда оно протекает в пластичной матрице. В свежезамешенном цементном растворе образование эттрингита вызывается с целью регулирования скорости твердения.

Из практики известно, что во всех цементах после твердения остается некоторое количество минерала С3А, для которого не было в цементе достаточного количества гипса для образования гидросульфоалюмината высокосульфатной формы (соединение, образование которого освобождает воду, физически связанную в коагуляционных структурах, для пластифицирования цементного теста).

Увеличение гипса в цементе возможно только в том случае, когда цемент размолот до большой дисперсности. Во избежание передозировки гипса следует строго соблюдать определенное количество при его добавлении, необходимое для полного связывания компонента С3А, и, как следствие, улучшения свойств цемента.

При виброактивации цементно-песчаных смесей добавка двуводного гипса позволяет регулировать сроки схватывания, повышает прочность затвердевшего камня и способствует снижению усадки конечного продукта - бетона или раствора.

При смешивании компонентов цементно-песчанной смеси на смесителях принудительного действия, хотя и удается добиться хорошей однородности (гомогенизации) смеси, флокулообразования цементного зерна (агрегатирование) создают значительные трудности для нормального протекания процесса гидратации цемента. Как следствие, от 30 до 70 % цементного зерна не получает возможности нормально прогидратировать в растворе. Соответственно 30-70% цемента не только не участвует в процессе твердения цементного камня, но, играя роль мелких, пылевидных включений, ослабляет прочность получаемого бетона.

Включение виброактиватора цементно-песчаных смесей в технологическую линию заводов-изготовителей ЖБИ — весьма перспективный способ повышения качества продукции без увеличения ее себестоимости. Основной задачей процесса виброактивации является интенсификация процесса приготовления растворных и бетонных смесей с улучшенными показателями качества.

При обработке в виброактиваторе «Навигатор-Вибро» цементно-песчаная смесь подвергается одновременно двум воздействиям -турбулентному перемешиванию и высокочастотной вибрации. Каждое из них имеет определенное значение для интенсификации приготовления растворных и бетонных смесей.

В процессе перемешивания обеспечивается равномерное распределение исходных материалов, удаление с зерен вяжущего и заполнителей неактивных поверхностных пленок, исключение комкообразования и пустот, а также предупреждение измельчения зерен заполнителя. Отдельные компоненты системы превращаются в однородную массу.

Процесс вибрации способствует равномерному распределению всех компонентов системы по объему смесителя и временно устраняет процесс флокулообразования. Благодаря действию вибраторов, размещенных снаружи конической части корпуса смесителя, даже малоподвижные растворы под действием колебательных возмущений переходят в псевдотекучее состояние и подвижность смеси повышается.

Цемент же приобретает большую активность и размельчается вследствие диспергирующего действия соударения зерен заполнителя, что катализирует протекание физико-химических процессов в системе «цемент-вода-песок».

Также вибрационное воздействие обеспечивает более высокую связность системы, что имеет положительное влияние на физико-механические свойства бетонов и растворов, а также на сохранность этих свойств при транспортировании, укладке и дальнейшем вибрационном уплотнении.

Конструкция виброактиватора цемента «Навигатор — Вибро» универсальна, проста в исполнении и обслуживании, надежна в эксплуатации и обеспечивает хорошее качество приготавливаемой смеси при снижении энергозагруженности смесительного и вспомогательного оборудования.

Конструкция виброактиватора цемента «Навигатор — Вибро» универсальна, проста в исполнении и обслуживании, надежна в эксплуатации и обеспечивает хорошее качество приготавливаемой смеси при снижении энергозагруженности смесительного и вспомогательного оборудования.

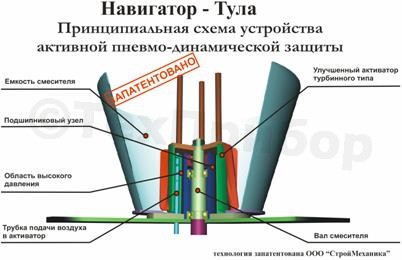

На рис. 1 приведена конструктивная схема турбосмесителя виброактиватора «Навигатор-Вибро», разработанная специалистами фирмы ООО «СтройМеханика».

Как видно из рисунка, корпус виброактиватора имеет коническую нижнюю часть и представляет собой турбулентный смеситель с вертикальной осью, оснащенный цилиндрическим активатором турбинного типа. Вал ротора расположен концентрично относительно центральной оси корпуса, в донной части.

Снаружи к корпусу (в его конической части) крепятся высокочастотные вибраторы, обеспечивающие колебания порядка 250-300 Гц, благодаря которым внутри смесителя у стенок создается слой смеси с повышенной подвижностью.

Мощность установки, потребляемая на смешивание, предельно мала, так как вибрация корпуса способствует ее снижению.

Для предупреждения радиального вращения смесителя в корпусе на его стенках предусмотрены тормозные перегородки (лопасти).

Для предупреждения протекания раствора и надежной герметизации вала ротора предусмотрено устройство пневмодинамической защиты, так же разработанное КБ ООО «СтройМеханика».

Конструкция турбоактиватора цилиндрического типа представляет собой цилиндр, снаружи которого имеются лопасти, перевернутый вверх дном. Внутри этого «стакана» расположен подшипниковый узел.

Воздух, нагнетаемый компрессором, заполняет пространство между внутренней стенкой активатора и подшипниковым узлом, и тем самым защищает опорный узел от проникновения раствора. В дальнейшем этот воздух проходит внутрь смесителя и распределяется по объему активизируемой смеси, что положительно влияет на ее свойства. Воздухосодержание смеси повышается, что важно при производстве неавтоклавного пенобетона низких марок по плотности, эффект барботажа улучшает качество растворов. При этом для приготовления цементно-песчаных смесей тяжелых растворов и бетонов для регулирования показателя воздухововлечения интенсивность продувки можно снизить, используя компрессор меньшей мощности.

Такая непрерывная продувка надежно защищает уплотнительный узел от попадания в него раствора и улучшает свойства получаемых смесей

Загрузка компонентов осуществляется через загрузочный люк в верхней части установки, а выгрузка готового раствора посредством избыточного давления (0,65 кг/см 2) производится через разгрузочный патрубок, оснащенный запорным краном и устройством продувки разгрузочной магистрали. Благодаря использованному при этом принципу действия эжектора «Навигатор-Вибро» легко встраивать в технологические линии заводов. Происходит это вот почему.

Принудительная разгрузка установки осуществляется посредством избыточного давления, создаваемого в емкости смесителя-активатора. По окончании процесса обработки раствора в активаторе «Навигатор-Вибро», смесь под действием полученного импульса моментально преодолевает существенное расстояние. Длина подачи смеси достигает 50 м (!). К разгрузочному патрубку герметично крепится шланг для выгрузки готовой смеси. Благодаря его гибкости и значительной длине (до 50 м соответственно) готовую смесь можно выгружать непосредственно в формы.

Виброактиватор «Навигатор-Вибро» обеспечивает качественное высокоскоростное перемешивание компонентов цементно-песчаной смеси путем создания внутри смесителя динамического режима турбулизации. Известно, что при турбулентном характере движения смешиваемых частиц достигается наилучшая гомогенизация компонентов смеси. Создание высокоскоростных потоков обуславливает сложные траектории движения частиц и способствует преодолению сил, действующих при их перемещении — силы инерции материалов, силы внутреннего и внешнего трения, силы сцепления, силы молекулярного взаимодействия и гравитационной силы (тяжести).

При этом контакт компонентов смеси с абразивными поверхностями смесителя предельно краток, а взаимодействие активных центров зерен заполнителя с цементом осуществляется за счет пересечения траекторий и неизбежного столкновения смешиваемых частиц в ходе движения.

Таким образом, в системе «Навигатор-Вибро» отсутствуют какие-либо мелющие тела, а механические процессы виброактивации обусловлены соударением друг с другом частиц, стремительно движущихся в турбулентном потоке!

Для создания наиболее эффективного режима смешивания в агрегате «Навигатор-Вибро» используется активатор с лопастями минимального гидродинамического сопротивления.

Цементно-песчаная смесь (растворная, бетонная), попадая в зону ротора, с некоторым ускорением отбрасывается в радиальном направлении, несколько закручиваясь по ходу движения. Давление среды между ротором и стенками смесителя повышается, а коническая часть корпуса способствует возникновению различных по высоте стенок скоростей, с которыми раствор отбрасывается от активатора. Вследствие этого смесь поднимается вверх. Далее смесь захватывается воронкой и возвращается вниз.

Способ виброактивации цементно-песчанной смеси на турбосмесителях серии «Навигатор-Вибро» особенно ценен именно в виду низкой энергонагруженности технологического оборудования и невысокой себестоимости самой виброактивации материалов. Основное воздействие на обрабатываемый материал оказывают сами составляющие этого материала движущегося в высокоскоростном турбулентном потоке. Таким образом, резко снижается абразивный износ конструкционных частей установки активации. Отсутствие мелющих тел, находящихся в непосредственном контакте с обрабатываемым материалом, резко повышает надежность и живучесть технологического оборудования, что также положительно сказывается на снижении общей себестоимости виброактивации компонентов смеси.

В целом процесс выглядит следующим образом.

Исходные материалы в зоне ротора приходят в вихревое хаотическое движение, перемешиваемая смесь поднимается по спирали вверх, движение при этом принимает упорядоченное направление вдоль стенок корпуса, после чего смесь под действием силы тяжести опускается вниз и возвращается к ротору. Затем процесс повторяется.

Центробежные силы, действующие в системе, малы, что исключает расслаивание смеси, но повышает ее однородность.

Механизм вибрационного воздействия заключается в следующем.

При получении колебательных движений частицы смеси, соприкасающиеся с вибровозбудителем, получают ударный импульс и передают его следующим частицам; частицы малого размера проникают при этом в свободное пространство между крупными, а цементное тесто заполняет свободное пространство, вытесняя оттуда воздух.

Качество смешиваемых растворных и бетонных смесей повышается в несколько раз!

Ниже приведены результаты лабораторных испытаний нескольких растворных смесей, приготовленных в турбосмесителе и подвергнутых виброактивации.

В качестве составляющих материалов использовались:

Были приготовлены четыре состава:

В процессе приготовления смесей и в начальный период твердения отмечено, что цементно-песчаная смесь, подвергнутая виброактивации, обладает большим тепловыделением в сравнение с контрольным составом. Этот процесс объясняется увеличением удельной поверхности зерен вяжущего и, как следствие, алюминатной составляющей, обладающей самой высокой экзотермией по сравнению с остальными компонентами цементного клинкера.

Из смесей каждого состава были заформованы контрольные образцы раствора.

Образцы-кубы раствора, размером (7,07х7,07х7,07) мм выдерживались при температуре 20°С и относительной влажности у поверхности образцов 95%, а затем испытывались по прочности на сжатие в возрасте 1 и 28 суток.

Испытания проводились по ГОСТ 5802-86.

Результаты испытаний приведены в таблице 1.

Наименование смеси, состава | Прочность на сжатие в возрасте 1 суток, кгс/см2 | Приращение прочности по сравнению с контрольным составом в возрасте 1 суток, % | Прочность на сжатие в возрасте 28 суток, кгс/см2 | Приращение прочности по сравнению с контрольным составом в возрасте 28 суток, % |

|---|---|---|---|---|

| Контрольный состав (цемент, песок) |

101 | - | 252 | - |

| Основной состав №1 (контрольный состав, подвергнутый виброактивации) |

125 | +24% | 312 | +24% |

| Основной состав №2 (контрольный состав, подвергнутый виброактивации) с добавкой 0,3 % двуводного гипса от массы цемента |

133 | +32% | 317 | +26 |

| Основной состав №3 (контрольный состав, подвергнутый виброактивации) с добавкой 3 % двуводного гипса от массы цемента |

169 | +68% | 344 | 36% |

На основании результатов испытаний установлено, что использование процесса виброактивации цементно-песчаных смесей позволит:

1. Ускорить процесс твердения бетонных и растворных смесей в начальный период (до 65-70 % проектной прочности через 24 ч от момента затворения).

2.Увеличить проектную прочность бетонов и растворов по сравнению с прочностью контрольного состава на 20-40% при одинаковом расходе цемента.

3. Сократить расход цемента до17 % для получения бетонов и растворов, равнопрочных контрольному составу в проектном возрасте.

В настоящее время наиболее актуальной стала проблема получения качественного пенобетона неавтоклавного твердения и полистиролбетона.

На предприятиях ЖБИиК целесообразно размещать установку активации цемента в технологической цепочке между дозатором цемента, дозатором воды и бетоносмесителем. При подобной компоновки агрегаты активации цемента легко встраиваются в существующие автоматизированные линии по производству бетона. Сам процесс активации цемента перед подачей в бетоносмеситель выглядит следующим образом. Цемент из весового дозатора подается в установку активации цемента, также в установку активации подается определенное количество воды. После проведенной активации водо-цементный раствор по растворопроводу под избыточным давлением (0.65 кг\см2) подается непосредственно в бетоносмеситель. Затем в смеситель подается необходимое количество инертных заполнителей, после окончательного смешивания бетон на основе активированного цемента готов к использованию.

Особенностью производства этих строительных материалов на основе цементного вяжущего является целесообразность использования чисто клинкерных (без добавочных) высокомарочных цементов. Эта особенность одновременно является и недостатком производства, так как подобные цементы — материал весьма дорогостоящий, а расход его для получения пенобетона и полистиролбетона довольно высок, невзирая на марку.

Кроме того, пенобетоны неавтоклавного твердения и полистиролбетоны имеют недостаточную для распалубки прочность по сравнению с изделиями из тяжелых бетонов при одинаковом времени выдерживания в формах при прочих равных условиях.

Процесс виброактивации смесей в состоянии решить обе проблемы.

Во-первых, процесс виброактивации позволит уменьшить время выдержки изделий, необходимое для набора распалубочной прочности, что будет способствовать более динамичному обороту формовочной оснастки на производстве;

Во-вторых, позволит снизить расход цемента при получении составов, равнопрочных начальному (с высоким расходом цемента), либо получить бетоны более высоких классов по прочности и более низких по средней плотности (для пенобетонов и полистиролбетонов) при равном расходе цемента.

Во-вторых, позволит снизить расход цемента при получении составов, равнопрочных начальному (с высоким расходом цемента), либо получить бетоны более высоких классов по прочности и более низких по средней плотности (для пенобетонов и полистиролбетонов) при равном расходе цемента.

Повышение экзотермии (тепловыделения) виброактивированной системы можно использовать для повышения качества бетонов и растворов в зимний период, для ускорения набора прочности без энергозатрат, что актуально, например, при выдерживании бетонных конструкций методом «термоса».

Кроме того, процесс виброактивации цементно-песчаных смесей положительно влияет на физико-механические свойства всех растворов и бетонов, а также на сохранность этих свойств при транспортировании, укладке и дальнейшем вибрационном уплотнении.

На сегодняшний день МП «ТЕХПРИБОР» предлагает несколько типов турбосмесителей-активаторов серии «Навигатор-Вибро», серии «Вектор-Вибро», серии «Фагот».

Турбосмесители серии «Навигатор-Вибро» и серии «Фагот» поставляются в комплекте с разгрузочными шлангами, а турбосмесители серии «Вектор-Вибро» поставляются с установленными силовыми пневмоцилиндрами привода разгрузки.

Руководитель проекта Липилин А.Б.

Главный инженер проекта Векслер М.В.

Инженер технолог ООО «Туластройстандарт» Моргунова О.В.