ВП - 5 «ИЛЬЯ МУРОМЕЦ»Электромеханический вибропресс

Технология производства изделий методом объемного вибропрессования заключается в совместном воздействии вибрации и минимального давления на бетонную смесь.

Преимущества получения изделий по технологии объемного вибропрессования:

Камни бетонные стеновые (далее — камни), изготовленные методом объемного вибропрессования должны соответствовать требованиям ГОСТ 6133-99 «Камни бетонные стеновые. Технические условия» и изготавливаться по технологическому регламенту, утвержденному предприятием-изготовителем.

Камни применяют в соответствии с действующими строительными нормами и правилами при возведении стен и других конструкций зданий и сооружений различного назначения.

Камень пустотелый - камень стеновой со сквозными или несквозными вертикальными пустотами, получаемыми в процессе формования для придания изделию необходимых эксплуатационных свойств.

Камень полнотелый - камень стеновой без пустот или с технологическими пустотами для захвата изделия.

Камень рядовой - камень стеновой, предназначенный для кладки стен зданий и сооружений, как правило, с последующей отделкой.

Камень лицевой - камень стеновой, предназначенный для кладки и одновременной облицовки стен зданий и сооружений и имеющий одну или две лицевые грани.

Паз - углубление на поверхности камня, предназначенное для улучшения прочностных свойств кладки.

Фактура поверхности - вид и характер строения поверхности камня.

Фактура рифленая - шероховатая поверхность с правильным чередованием продольных выступов и (или) впадин.

Фактура колотая (под «шубу» или «скальная») - сколотая поверхность с высотой неровностей рельефа более 8 мм и не прошедшая дополнительную обработку.

Фактура шлифованная - равномерно шероховатая поверхность со следами обработки, полученными при однократном шлифовании.

Фактура гладкая - равномерно шероховатая поверхность без следов обработки, полученная в процессе изготовления.

В зависимости от назначения камни выпускают:

- лицевые и рядовые;

- для кладки наружных и внутренних стен (порядовочные, угловые, перевязочные) и перегородок (перегородочные).

Лицевые камни в зависимости от применения изготавливают с двумя лицевыми поверхностями: боковой и торцевой или с одной — боковой; с гладкой, рифленой или колотой фактурой лицевой поверхности; по цвету - неокрашенными или цветными из бетонной смеси с пигментами или с применением цветных цементов.

Как правило, камни изготавливают в форме прямоугольного параллелепипеда. По заявке потребителя допускается изготовление камней другой формы (лекальные, фасонные и т.п.) и других размеров, отвечающих требованиям модульной координации размеров в строительстве.

Номинальные размеры камней приведены в таблице 1.

| Тип камней | Длина l, мм | Ширина b, мм | Высота h, мм |

|---|---|---|---|

| Для кладки стен | 288 | 288 | 138 |

| 288 | 138 | 138 | |

| 390 | 190 | 188 | |

| 290 (288) | 190 | 188 | |

| 190 | 190 | 188 | |

| 90 | 190 | 188 | |

| Для перегородок | 590 | 90 | 188 |

| 390 | 90 | 188 | |

| 190 | 90 | 188 |

Допустимые предельные отклонения от номинальных размеров:

- по длине и ширине ±3 мм;

- по высоте ±4 мм;

- по толщине стенок и перегородок +3 мм.

Камни изготавливают пустотелыми и полнотелыми. Пустоты (сквозные и несквозные) необходимо располагать перпендикулярно опорной поверхности камня и распределять равномерно по его сечению.

Масса камня должна быть не более 31 кг.

Толщина наружных стенок пустотелых камней должна быть не менее 20 мм.

Толщина вертикальной диафрагмы (минимальная толщина перегородок) должна быть не менее 20 мм, горизонтальной диафрагмы для камней с несквозными пустотами - не менее 10 мм.

Условное обозначение камней при заказе состоит из сокращенного обозначения камня - К, его области применения и назначения (С - для кладки стен или П - для перегородок, Л - лицевой или Р - рядовой), вида камня с точки зрения его использования в кладке (ПР - порядовочный, УГ - угловой, ПЗ - перевязочный) и наличия пустот (ПС - пустотелый), длины в сантиметрах, марки по прочности, марки по морозостойкости, средней плотности и обозначения настоящего стандарта.

Пример: Условное обозначение стенового пустотелого лицевого порядовочного камня длиной 390мм, марки по прочности 75, марки по морозостойкости F 100 и средней плотности 1400 кг/м3.

КСЛ-ПР-ПС-39-75- F100-1400 ГОСТ 6133-99.

По прочности при сжатии камни из тяжелых и мелкозернистых бетонов подразделяют на марки: 300, 250, 200, 150, 125, 100, 75, 50; из легких бетонов - 100, 75, 50, 35, 25.

Прочность камня в проектном возрасте и при отгрузке потребителю должна быть не менее требуемой прочности для соответствующего возраста, которая назначается предприятием-изготовителем по ГОСТ 18105 в зависимости от соответствующей нормируемой прочности и однородности свойств изготавливаемого бетона.

Нормируемая прочность камня в проектном возрасте должна соответствовать установленной в таблице 2 для конкретной марки камня.

Марка камня по прочности | Предел прочности при сжатии, МПа (кгс/см2), не менее | |

|---|---|---|

| средний для трех камней | наименьший для одного из трех камней | |

| 300 | 30,0 (300) | 25,0 (250) |

| 250 | 25,0 (250) | 20,0 (200) |

| 200 | 20,0 (200) | 15,0(150) |

| 150 | 15,0(150) | 12,5(125) |

| 125 | 12,5(125) | 10,0(100) |

| 100 | 10,0(100) | 7,5 (75) |

| 75 | 7,5 (75) | 5,0 (50) |

| 50 | 5,0 (50) | 3,5(35) |

| 35 | 3,5 (35) | 2,8 (28) |

| 25 | 2,5 (25) | 2,0 (20) |

Нормируемая отпускная прочность камня в процентах от проектной марки по прочности должна быть не менее:

в теплый период года:

80 - для камня из легкого бетона марок 100 и ниже;

70 - » » из тяжелого и мелкозернистого бетона марок 125 и ниже;

50 - » » из бетона марок 150 и выше;

в холодный период года:

90 - для камня из легкого бетона марок 100 и ниже;

85 - » » из тяжелого и мелкозернистого бетона всех марок;

70 - » » из бетона марок 150 и выше.

При отгрузке камней с отпускной прочностью ниже требуемой в соответствии с их маркой достижение ими требуемой прочности должно быть гарантировано в возрасте 28 суток со дня изготовления.

Марка камней по морозостойкости: F 200, F 150, F 100, F 50, F 35, F 25, F 15.

Морозостойкость камней для перегородок не нормируется.

В качестве вяжущего для изготовления камней применяют цемент по ГОСТ 10178, ГОСТ 25328, портландцемент белый по ГОСТ 965 и цветной по ГОСТ 15825.

В качестве крупного и мелкого заполнителя:

- для камней из легких бетонов - гравий, щебень и песок искусственные пористые по ГОСТ 9757, золы-уноса тепловых электростанций по ГОСТ 25818, щебень и песок из шлаков черной и цветной металлургии по ГОСТ 5578, щебень и песок пористые из горных пород по ГОСТ 22263, щебень и песок вспученные перлитовые по ГОСТ 10832, песок природный и из отсевов дробления по ГОСТ 8736, смеси золошлаковые тепловых электростанций по ГОСТ 25592;

- для камней из тяжелого и мелкозернистого бетонов - щебень и гравий из плотных горных пород по ГОСТ 8267, смеси золошлаковые тепловых электростанций по ГОСТ 25592, щебень и песок из шлаков черной и цветной металлургии по ГОСТ 5578, щебень и песок из шлаков тепловых электростанций по ГОСТ 26644, песок природный из отсевов дробления по ГОСТ 8736 и гранулированный доменный шлак по действующей нормативной документации.

Наибольший размер зерен крупного заполнителя выбирают с учетом обеспечения толщины наружных стенок, перегородок, но не более 10 мм для пустотелых и не более 20 мм для полнотелых камней.

Химические добавки, применяемые для приготовления бетонной смеси, должны удовлетворять требованиям ГОСТ 24211. Виды и содержание добавок определяют опытным путем.

Наиболее распространенной и отлично себя зарекомендовавшей в производстве бетонных изделий является отечественная добавка суперпластификатор С-3, позволяющая получить бетон с высокими показателями прочности, плотности, водонепроницаемости, морозостойкости.

Применение С-3 в количестве 0,3-0,8% от массы цемента (в зависимости от требований по подбору состава бетона) увеличивает пластичность бетонных смесей; снижение водопотребности вяжущего вещества на 20%; уменьшение расхода цемента на 15-20%.

При этом энергетические затраты (при вибрации, ТВО) снижаются на 30-50%, а в ряде случаев и полностью исключаются.

Для изготовления цветных камней могут быть использованы пигменты неорганического происхождения.

Вода для затворения бетонной смеси и приготовления растворов химических добавок должна удовлетворять требованиям ГОСТ 23732: содержание в воде органических поверхностно-активных веществ, сахаров или фенолов, каждого, не должно быть более 10 мг/л; вода не должна содержать пленки нефтепродуктов, жиров, масел; окрашивающих примесей; окисляемость воды не должна быть более 15 мг/л; водородный показатель воды (рН) не должен быть менее 4 и более 12,5. Вода не должна содержать также примесей в количествах, нарушающих сроки схватывания и твердения цементного теста и бетона, снижающих прочность и морозостойкость бетона.

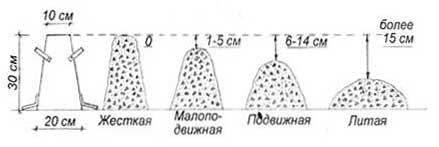

Изготовление камней по технологии вибропрессования осуществляется преимущественно из жестких мелкозернистых бетонных смесей.

Внедрение технологии производства изделий из мелкозернистых бетонов в первую очередь связано с организацией бетонного производства в регионах, где отсутствуют месторождения крупного заполнителя.

Использование мелкозернистого бетона вместо бетона на крупном заполнителе не только повышает экономическую эффективность строительства, но и позволяет упрощать технологии приготовления бетонной смеси и отказаться от необходимости организации складского и сортировочного хозяйства для приема, хранения и переработки крупных заполнителей.

Мелкозернистый бетон обладает более высокими физико-механическими характеристиками по сравнению с бетоном на крупном заполнителе. Материалоемкость ограждающих конструкций из мелкозернистого бетона невысока, повышенная эксплуатационная надежность, возможность использования технологических приемов, неприемлемых для крупнозернистых бетонов.

Изделия из жестких мелкозернистых смесей при хорошем виброуплотнении обладают большей прочностью, чем подвижные, при одинаковом расходе цемента. Жесткая смесь имеет меньшее водоцементное соотношение (В/Ц), что позволяет получать изделия повышенной морозостойкости.

Получение качественного мелкозернистого бетона во многом зависит от правильного подбора состава смеси и ухода за созревающим бетоном, при этом важно знать как характеристики самих составляющих смеси, так и технологические особенности.

Основным инертным заполнителем в мелкозернистом бетоне является песок, недорогой и доступный строительный материал, но для формования изделий из мелкозернистого бетона применяют не любые пески.

Главная задача инертного заполнителя образовать скелет, основу для сохранения формы после распалубки.

Технология вибропрессования позволяет производить распалубку изделий непосредственно после формования (немедленная распалубка), при этом требуется повышенная жесткость смеси. Для обеспечения необходимых характеристик целесообразно применение средних или крупных песков. Применение мелких песков возможно, но бетонная смесь с таким песком требует очень точной дозировки воды. При незначительном избытке влаги, формуемые изделия после распалубки «плывут». Именно в этом и состоит ограничение по выбору песка, пригодного для получения изделий с требуемыми физико-механическими характеристиками.

Итак, для образования достаточно жесткой пространственной структуры мелкозернистого бетона применение мелких песков не целесообразно, но смесь крупного и мелкого песка - оптимальный вариант для этой цели.

Один из вариантов — песок, представляющий собой рыхлую смесь зерен от 0,16 до 5 мм, причем количество мелких зерен, проходящих через сито 0,16 мм в не должно быть более 10 %.

Содержание в песке большого количества мелких зерен, предполагает увеличение его удельной поверхности, и тогда, для соединения зерен песка в бетоне потребуется увеличение расхода цемента.

Помимо оптимального подбора зернового состава песка, немаловажным показателем при подборе состава жесткой мелкозернистой смеси является его водопотребность.

Водопотребность — наибольшее количество воды, которое может быть принято сухим песком в весовом отношении.

Максимальная водопотребность песка зависит от его зернового состава, чем мельче применяемый песок, тем выше его водопотребность. Ориентировочные значения водопотребности песка различного зернового состава (модуля крупности) приведены в таблице № 3.

| Группа песка | Модуль крупности Мк | Полный остаток на сите № 0.63% | Водопотребность песка % |

|---|---|---|---|

| Повышенной крупности | Св. 3,0 до 3,5 | Св. 65 до 75 | 5…4 |

| Крупный | Св. 2,5до 3,0 | Св. 45 до 65 | 6…5 |

| Средний | Св. 2,0 до 2,5 | Св. 30 до 45 | 8…6 |

| Мелкий | Св. 1,5до 2,0 | Св. 10 до 30 | 10…8 |

Как видно из таблицы, мелкий песок может принять влаги в 2 раза больше, чем крупный, благодаря большей поверхности смачивания зерен.

Заметим, что на практике водопотребность песка может несколько отличаться от данных приведенных в таблице, по причине гранулометрической неоднородности. Поэтому при начале производства требуется откорректировать необходимое количество воды опытным путем, используя данные таблицы № 3.

При подборе состава мелкозернистых смесей необходимо учитывать и естественную влажность песков.

Определение водопотребности и естественной влажности песка имеет большое значение для определения количества воды затворения.

С увеличением водопотребности песков количество воды затворения возрастает. Однако в последствии необходимо проводить корректировку состава смеси по фактической влажности песков. С увеличением влажности песков количество воды затворения уменьшается, а количество песка увеличивается на то же значение.

Например: расход сухого песка составляет 100 кг, влажность песка 5%; расход воды 70 литров. Фактический расход песка (влажного) рассчитывается по формуле:

Расход песка умножаем на (1 + влажность песка, деленная на 100)

Фактический расход песка (влажного)= 100 кг х 1.05= 105 кг

Фактический расход воды уменьшается на разницу значений между сухим и влажным песком.

Уменьшение расхода воды = влажный песок (кг) минус сухой песок (кг).

В примере: Уменьшение расхода воды = 105 - 100= 5 кг.

Фактический расход воды = 70 - 5 = 65 кг (литров).

На практике, в условиях предприятия не имеющего собственной лаборатории, применяется следующий способ определения фактической влажности песка (золы, шлака и т.д.):

Один литр песка, тщательно высушивают и взвешивают, полученный вес вычитают из веса влажного песка (также, одного литра), поступившего на производство. Полученное значение и будет характеризовать фактическую влажность песка.

Но самый правильный критерий того, сколько потребуется воды затворения — это опыт, который приобретается после формования 2-3 изделий.

Основные факторы, по которым на практике возможно определить потребное количество воды затворения, достаточно просты:

Составы бетона следует подбирать в соответствии с ГОСТ 27006-86 с учетом технологических особенностей вибропрессующего оборудования.

Ориентировочные составы мелкозернистых бетонов для производства камней М 75 и М 100 приведены в таблице № 4. Окончательный состав мелкозернистого бетона зависит от свойств и качества исходных материалов.

| Составляющие бетонной смеси | Расход на 1 м3 в сухом состоянии, кг |

|---|---|

| Марка камня по прочности на сжатие М 75. | |

| 1. Портландцемент М 500 | 260 |

| 2. Природный песок (Мк 1,5-2,0) | 1630 |

| 3. Вода | 100 |

| Марка камня по прочности на сжатие М 100. | |

| 1. Портландцемент М 500 | 310 |

| 2. Природный песок (Мк 1,5-2,0) | 1740 |

| 3. Вода | 120 |

Возможно пофракционное разделение песка при приготовлении мелкозернистых бетонных смесей, при этом дозирование воды не потребует большой точности.

Для этого песок сначала просеивают через сито 2,5 мм, а то, что прошло через него - через сито 1,2 мм и получают первую фракцию. То, что прошло через сито 1,2 мм, просеивают через сито 0,315 мм и получают вторую фракцию. Для приготовления бетонной смеси берут 20-50% первой фракции, 50-80% второй.

Еще раз подчеркиваем, что рецептура приготовления мелкозернистого бетона является ориентировочной, но после внесения поправок на используемые материалы может быть использована на конкретном производстве.

Одним из важных факторов производства изделий методом вибропрессования является процесс приготовления формовочной смеси.

Приготовление бетонной смеси осуществляется в соответствии с требованиями ГОСТ 7473-94; ГОСТ 26633-91.

Чтобы произвести качественную формовочную полусухую смесь, пригодную для виброформования, необходимо оборудование, которое обеспечит получение данных параметров смеси.

Для приготовления жестких бетонных смесей рекомендуется использование бетоносмесителей принудительного действия, в частности лопастных смесителей принудительного действия, либо планетарных смесителей.

Машиностроительное предприятие «ТЕХПРИБОР» выпускает бетоносмесители серии «Скаут-Миксер», предназначенные для приготовления жестких бетонных смесей на мелком заполнителе крупностью до 40 мм.

Бетоносмесители серии «Скаут-Миксер» относятся к типу роторных смесителей принудительного действия с вращающимися лопастями и неподвижной чашей. Пятилопастной роторный активатор с возможностью регулировки рабочего зазора лопаток и вылета лопастей, обеспечивает качественное перемешивание составляющих смеси, не оставляя непромешанных участков.

Рабочий цикл приготовления материала на бетоносмесителях серии «Скаут-Миксер» состоит из загрузки дозированных материалов, перемешивания их и выгрузки готового замеса бетонной смеси.

После проведения регламентных работ по подготовке к работе бетоносмесителя (согласно техническому паспорту на установку), производится загрузка отдозированных компонентов в следующей последовательности: мелкий заполнитель, цемент, вода.

Исходные материалы для бетонной смеси дозируют весовыми дозаторами, причем погрешность дозирования не должна превышать для песка ±2 % и ±1 % для цемента и воды. Возможно осуществлять дозирование воды объемным дозатором, а также для бетоносмесительных установок производительностью до 5 м3/ч допускается объемное дозирование сыпучих материалов с теми же погрешностями дозирования.

Для исключения комкования, а также для сокращения времени начального смешивания, необходимо подавать компоненты бетонной смеси при работающем активаторе смесителя.

В случае налипания цемента на стенки емкости смесителя, образования непромешанных участков, увеличении времени смешивания необходимо снизить скорость подачи цемента в емкость смесителя.

Рекомендуемая ГОСТом 7473-94 продолжительность перемешивания бетонной смеси (время от момента окончания загрузки всех материалов в работающий смеситель до начала выгрузки готовой смеси) не менее 50 с. Получение однородной бетонной смеси требуемой подвижности на бетоносмесителях серии «Скаут-Миксер» возможно в течение 1 минуты.

Готовая бетонная смесь через узел разгрузки смесителя подается на пост формования изделий.

Перед формованием изделий, для уточнения правильности откорректированного состава смеси, рекомендуется определить подвижность бетонной смеси в соответствие с вышеописанной методикой не реже одного раза в смену в течение 15 мин после выгрузки смеси из смесителя.

Процесс формования позволяет обеспечить получение изделий, заданных размеров и формы. В процессе виброобработки за счет сближения зерен заполнителя, сцепления межзернового пространства цементным тестом, удаления пузырьков воздуха создается более плотная структура бетонной смеси.

МП «ТЕХПРИБОР» предлагает для получения широкой номенклатуры виброформуемых изделий рычажные вибропресса серии «Илья Муромец». Представленное вибропрессовое оборудование позволяет получать изделия отличного качества при относительно невысокой стоимости оборудования.

Изделия, производимые рычажными вибропрессами, соответствуют стандартам качества по всем параметрам и ни чем не уступают изделиям, полученным на гидравлических вибропрессах.

Готовая бетонная смесь подается в приемный бункер пресса, опускается пуансон и происходит вибропрессование изделия. Время предварительной вибрации 2-3 с, окончательной — устанавливается опытным путем. По окончанию вибропрессования пуансон поднимается, отформованное изделие на поддоне транспортируется на разгрузочную эстакаду длиной 2,5 метра.

Отформованные изделия на поддонах выдерживаются при температуре 20°С и относительной влажности воздуха 90-95 % в течение 12-14 часов. Через 24 часа выдержки изделия транспортируют на склад готовой продукции для формирования штабелей.

Камни принимают партиями. Партией считают количество камней одного вида и назначения, изготовленных из бетонной смеси одного номинального состава в течение не более одних суток на одной технологической линии, но не более 250 м3.

Для проверки соответствия камней требованиям разработанных технологических условий проводят входной, операционный и приемочный контроль.

Порядок проведения входного и операционного контроля устанавливают в технологическом регламенте предприятия-изготовителя.

Приемочный контроль осуществляют путем проведения приемосдаточных и периодических испытаний.

Приемосдаточные испытания каждой партии камней осуществляют по следующим показателям:

- внешний вид;

- геометрические параметры;

- масса;

- марка камней по прочности;

- отпускная прочность;

- соответствие цвета лицевых камней эталону.

Периодические испытания камней проводят по показателям:

- средней плотности - один раз в 10 дней, а также каждый раз при изменении вида бетона и пустотности изделия;

- морозостойкости - один раз в полгода, а также каждый раз при изменении сырьевых материалов и технологии изготовления;

- теплопроводности камней в кладке - при постановке продукции на производство, а также при изменении вида бетона и пустотности изделия за счет изменения размера пустот или их числа.

Удельную эффективную активность естественных радионуклидов контролируют при входном контроле по данным документов о качестве предприятия-поставщика сырьевых материалов.

Контроль по показателям внешнего вида, точности размеров и формы проводят, применяя двухступенчатый план контроля. Объем выборки, приемочные и браковочные числа должны соответствовать указанным в таблице 5.

Формирование выборки первой и второй ступени осуществляют методом случайного отбора камней от партии.

| Объем партии, шт. | Ступень контроля | Объем выборки, шт. | Приемочное число Ас | Браковочное число Rс |

|---|---|---|---|---|

| 91-280 | I | 8 | 1 | 4 |

| II | 8 | 4 | 5 | |

| 281-500 | I | 13 | 2 | 5 |

| II | 13 | 6 | 7 | |

| 501-1200 | I | 20 | 3 | 7 |

| II | 20 | 8 | 9 | |

| 1201-3200 | I | 32 | 5 | 9 |

| II | 32 | 12 | 13 | |

| 3201 и более | I | 50 | 7 | 11 |

| II | 50 | 18 | 19 |

Внешний вид камней, включая предварительную визуальную оценку цвета лицевых поверхностей изделий, контролируют внешним осмотром, размеры и форму проверяют на камнях, составляющих выборку.

Изделия, не удовлетворяющие установленным требованиям, считают дефектными.

Партию принимают, если число дефектных камней в выборке для первой ступени меньше или равно приемочному числу Ас для первой ступени контроля.

Партию не принимают, если число дефектных камней больше или равно браковочному числу Rс для первой ступени контроля.

Если число дефектных камней в выборке для первой ступени контроля больше приемочного числа Ас, но меньше браковочного Rс, переходят к контролю на второй ступени.

Партию камней принимают, если общее число дефектных камней в двух выборках меньше или равно приемочному числу для второй ступени контроля.

Для определения прочности, морозостойкости, средней плотности и массы, а также соответствия эталону цвета лицевых поверхностей камня и проведения приемосдаточных и периодических испытаний из выборки камней, соответствующих требованиям, отбирают камни в количестве, указанном в таблице 6.

| Наименование показателя | Число изделий, шт., не менее |

|---|---|

| Предел прочности при сжатии: | |

| - отпускная прочность | 3 |

| - прочность в проектном возрасте | 3 |

| Морозостойкость: | |

| - по потере прочности | 3 контрольных и 6 основных |

| - по потере массы | 3 контрольных и 6 основных |

| Масса и средняя плотность | 3 |

| Цвет | 3 |

Контроль прочности камней с учетом оценки однородности бетона для их изготовления проводят по ГОСТ 18105. При этом отбор образцов для каждой серии проводят в соответствии с требованиями таблицы 5. В качестве отдельного образца используют целый камень.

Каждая партия поставляемых камней должна сопровождаться документом о качестве, в котором указывают:

- наименование предприятия-изготовителя и (или) его товарный знак, адрес;

- номер и дату выдачи документа;

- номер и объем отгружаемой партии (шт., м3);

- дату изготовления камней;

- марку камней по прочности и морозостойкости;

- отпускную прочность камней;

- теплопроводность и среднюю плотность камня;

- знак соответствия (если это предусмотрено системой сертификации);

- обозначение настоящего стандарта.

Готовые изделия должны храниться в штабелях (высота штабеля не более 2,0 м), между которыми устраивают продольные и поперечные проходы шириной не менее 1 м.

Продольный проход располагают по оси складской площадки, а поперечные - через каждые 20-30 м.

Площадки должны иметь спланированное твердое покрытие с уклоном 1-2 % в сторону внешнего контура с устройством водостоков и периодически очищаться от грязи, снега и льда.

Размещение камней в штабелях производят раздельно по типам и маркам, а лицевые изделия, кроме того, - раздельно по цвету и фактуре лицевой поверхности.

Формирование транспортных пакетов следует производить на складской площадке или непосредственно на технологической линии на плоских поддонах по ГОСТ 18343 или стоечных поддонах по ГОСТ 9570. Высота пакета с поддоном не должна превышать 1,3 м.

Камни с несквозными пустотами укладывают в пакете пустотами вниз с перекрестной перевязкой. Масса пакета не должна превышать номинальную грузоподъемность поддона.

В качестве скрепляющих и упаковочных средств рекомендуются одноразовые средства пакетирования:

- лента холоднокатаная из низкоуглеродистой стали по ГОСТ 503;

- лента синтетическая по действующей нормативной документации;

- пленка термоусадочная по ГОСТ 25951;

- пленка растягивающаяся по ГОСТ 10354.

Схему крепления в пакете устанавливает предприятие-изготовитель в технологической документации для каждого типоразмера камней, выбранной схемы укладки, а также дальности и вида перевозок (автомобильным или железнодорожным транспортом).

Сформированные транспортные пакеты следует складировать в один ярус одноленточными сплошными штабелями с расстоянием между ними не менее 0,5 м. При стесненных условиях допускается установка пакетов в два яруса с увеличением расстояния между ними до 0,8 м.

Погрузка и выгрузка камней вручную (набрасыванием или сбрасыванием) не допускаются.

При производстве погрузочно-разгрузочных работ следует руководствоваться требованиями безопасности труда, установленными действующими строительными нормами.

Автор статьи серии «Строительная лоция»

инженер — технолог МП «ТЕХПРИБОР»

Коренюгина Н.В.