Хинт Йоханнес Александрович «УДА-технология: проблемы и перспективы» (1981 год, 36 страниц, 5000 экземпляров).

|

| Руководитель специального конструкторско-технологического бюро «Дезинтегратор», лауреат Ленинской премии И. А. Хинт. |

И. Хинт

УДА-ТЕХНОЛОГИЯ:

ПРОБЛЕМЫ И ПЕРСПЕКТИВЫ

Таллин, 1981

Специальное конструкторско-технологическое бюро «Дезинтегратор»

И. Хинт

УДА-технология: проблемы и перспективы

Таллин « Валгус » 1981

На проходивших в 1977 г. в Тартуском государственном университете «Днях физики» были высказаны некоторые соображения относительно современного состояния технологии как науки. Позже эта работа была опубликована / 1 / .

«Мейерс клейнес лексикон» определяет технологию, как науку об использовании достижений естественных наук для развития методов производства сырьевых материалов и их дальнейшей переработки в средства производства и потребительские товары.

В технологических процессах, несмотря на всё их разнообразие, используется в сущности один и тот же феномен - осуществление в исходных веществах изменений, приводящих к желаемому конечному результату.

В течение двух последних столетий используются большей частью один, иногда два или три основных компонента технологии - изменение температуры и давления [1] , воздействующих на вещества, механическое или химическое диспергирование веществ (последнее называют также растворением) и катализ. Эти три компонента являются основополагающими и в современной технологии, технологии ХХ века.

С 1950 г. начал формироваться новый компонент технологии, который теперь, спустя 30 лет, очевидно, приобретает не меньшее значение, чем предыдущие три. Этот компонент — механическая активация вещества, и в первую очередь - активация большой механической энергией.

Человечество использовало три основных компонента технологии задолго до того, как они стали объектами изучения науки, в частности, физики. Вот лишь несколько примеров. Высокие температуры использовались много тысяч лет назад при изготовлении кирпича, извести, различных металлов. Высокие давления уже столетия назад использовались в пушках. Диспергирование пользовались тысячи лет при изготовлении муки из зерна, к нему же прибегали и алхимики всех времён. Вряд ли без расширения технологических требований возникли бы физика и химия, а также прикладные науки. Без науки, в свою очередь, было бы невозможно бурное развитие технологии, особенно в ХХ веке.

Сущность первого основного компонента технологии, природу возникновения высоких температур при горении Антуан Лавуазье, как известно, объяснил в 1775-1777 гг.

Первые основополагающие принципы диспергирования веществ установили Риттингер и Кикк соответственно в 1867 и 1885 гг.

Относительно же третьего основного компонента технологии — катализа, до сих пор нет единой, признаваемой всеми учёными теории.

Или такой пример. Столетие назад, без науки, чисто экспериментальным путём, выработали знаменитую шведскую сталь, металлургию де как науку создал около 100 лет назад Г. Тамман. Без металлургической науки было бы немыслимо такое развитие практической металлургии, которое позволило человечеству полететь в космос. Видимо, нечто подобное происходит сейчас с четвёртым основным компонентом технологии — механической активацией.

Более 30 лет назад, в 1949 г. было замечено, что при обработке в специально сконструированном дезинтеграторе, где частицы вещества получили 6 быстро следующих друг за другом ударов, при максимальной скорости удара 250 м/сек известково-песчаные смеси приобретают совершенно новые технологические свойства / 2 /. Это явление было обнаружено практически без научного базиса. В физике, химии, а также в соответствующих прикладных науках не было в то время ничего, что дало бы возможность предсказать или объяснить этот феномен. Наука, особенно академическая, не признавала этот феномен и тогда, когда на его основе были изготовлены миллионы кубических метров силикальцита и когда в жилых домах из силикальцита жили уже сотни тысяч людей. То, что физика и химия после открытия механической активации, по меньшей мере, два десятилетия игнорировали этот феномен, вероятно сослужило плохую службу развитию самих этих наук.

После второй мировой войны основное внимание физиков было сосредоточено на проблемах атомного ядра. Силикальцит, механическая активация материалов в более широком плане - это не атомная бомба. Они не могли вызвать тогда столь широкий общественный резонанс, чтобы их заметила большая физика. Но, как будет показано ниже, механическая активация, вероятно, уже в ближайшем будущем откроет перед человечеством широчайшие возможности.

Ниже приводятся некоторые положения, высказанные на пятом симпозиуме по механоэмиссии и механохимии, состоявшемся в Таллине в 1975 г. / 3 /.

2.1 Диспергирование и механическая активация

Диспергирование довольно широко распространено в природе. Так процессы, происходящие в зобу птиц, напоминают действие шаровой мельницы. Высшие позвоночные млекопитающие, пережёвывающие пищу зубами, действуют подобно шнековым дробилкам или вальцам. Человек по мере развития технологии также пришёл к выводу, что для рационального осуществления физико-химических реакций и технологических процессов целесообразно предварительно или в ходе этих процессов диспергировать вещества.

Диспергация твёрдых тел (помол) уже давно превратилась в особую отрасль технологической науки, которая занимается механическими силами, необходимыми для разрушения структуры твёрдых тел, а также исследованием и конструированием рациональных для помола дробилок и мельниц. В начале столетия результаты помола оценивались по изменению гранулометрического состава, а в настоящее время — в основном по увеличению общей поверхности вещества. Качество помольных агрегатов тем выше, чем меньше расход энергии на создание новой поверхности и чем ниже эксплуатационные затраты.

Исследования и промышленная практика показали, что физико-химические и технологические процессы, происходящие в твёрдых веществах или с их участием, в большинстве случаев протекают тем быстрее и полнее, чем больше поверхность участвующего в процессе вещества. Отсюда - общее стремление к более тонкому помолу. Так как тонкий помол относительно дорог и требует больших энергетических затрат, то в технологиях выбирают оптимальные значения тонины помола. Образующееся при изготовлении искусственного камня качество структуры материалов требуется также не чрезмерно высокой, а оптимальной тонины.

Лет двадцать назад все без исключения, а в настоящее время — большинство учёных и технологов помола считали и считают, что формирующееся в процессе помола технологическое качество измельченного вещества не зависит от характера процесса измельчения и конструкции помольного агрегата. Считали и считают, что если уж вещество разрушается, то каждая новая открывающаяся поверхность ювенальна и активна. При этом допускаются две основные ошибки: во-первых, предполагают, что при помоле образуется только новая поверхность, а находящиеся под ней слои вещества в течение процесса остаются неизменными, во-вторых, считают, что качество самой новой поверхности не изменяется в зависимости от характера механических сил, создающих эту поверхность.

При таком уровне знаний возникла новая отрасль науки—механохимия.

К. Петерс в статье «Механохимическая реакция» приводит в числе прочего обзор истории механохимии, ссылаясь на работы К. Венцеля, В. Оствальда, Г. Таммана, И. Ходвальда и др. Он считает, что К. Хесс, Е. Штойнер и Х. Фромм первыми в 1942 г. выдвинули понятие «механохимии» в том виде, как оно трактуется в последние десятилетия, а именно — как разложение карбонатов, хлоридов и других веществ, происходящее главным образом при обычных процессах помола в шаровых и вибромельницах; образование различных веществ, например, сернистых соединений и силикатов; увеличение растворимости труднорастворяющихся веществ; ускорение химических реакций; усиление каталитических свойств; улучшение физико-технических свойств искусственных камней и полимеров; понижение температуры, необходимой для реагирования.

Во Фрейберге и Берлине в ходе исследовательских работ по механохимии использовались сверхвысокая тонина и сверхпродолжительное время помола. Так, помол вещества в лабораторной вибромельнице продолжался 200 часов. Фиксирование новых интересных физических, химических, оптических, электрических и других явлений при таком помоле продолжается и в настоящее время.

В ГДР одинаковое по содержанию направление в исследованиях называют иногда трибохимией, иногда механохимией. К. Тиссеном и Г. Хейнике дана модель магма-плазмы, объясняющая механизм механохимических реакций. Общей чертой всех этих исследований является более основательное и лучшее познание физических, химических, оптических, электрических и других явлений, происходящих в процессе помола. Общим является и то, что не обращается принципиального внимания, в каком в каком агрегате достигнута тонина помола. Часто забывают, что производственная практика, используя измельчение, остановилась на грани экономичности. Более тонкий помол отвергнут не из-за того, что не создаёт лучших результатов в протекании технологических процессов и свойств производимых веществ, а из-за того, что эти лучшие результаты не покрывают расходов на достижение большей тонины. Проведено уже семь симпозиумов в этой области, а в промышленную технологию, за исключением УДА-технологии, внедрено очень мало. В этом не может быть нелогичности или случайности.

2.2 Направления в рационализации диспергирования

Из применяемых агрегатов тонкого помола наиболее распространёнными во всём мире являются шаровые мельницы и аналогичные им мельницы, в которых мире размалывают сырьё, промежуточные продукты технологических процессов, цемент и т.д. Основным направлением в их развитии было увеличение размеров - диаметра и длины мельниц. В применяемых в настоящее время гигантских шаровых мельницах новая поверхность вещества достигается с расходом энергии и эксплуатационными затратами на несколько десятков процентов меньшими, чем в мельницах меньших габаритов, использовавшихся полвека назад.

В 1949-1955 гг., как уже было сказано выше, в Таллине заметили, что песок, обработанный в дезинтеграторе, по сравнению с песком, молотым в шаровой мельнице, придаёт изделиям из известково-песчаных смеси большую прочность. Благодаря совместной обработке известково-песчаных смесей в дезинтеграторе, был получен качественно новый искусственный камень со своеобразной структурой — силикальцит. В ходе исследований удалось разработать метод-формулу предсказания прочности изделия на сжатие, где помимо количества извести, плотности изделий и режима затвердения, важным фактором является величина новой поверхности песка, образовавшаяся при дезинтегрировании сырьевой смеси (так называемая удельная поверхность песка в смеси). И в Таллине сначала придерживались мнения, что удельная поверхность находящегося в смеси песка имеет универсальное значение, то есть безразлично, в каком агрегате она получена. Дальнейшие исследование и эксперименты заставили отказаться от этой точки зрения.

В 1953 г. провели помол песка до одинаковой удельной поверхности в шаровой мельнице, вибромельнице и дезинтеграторе. Из измельченных песков приготовили в совершенно одинаковых условиях образцы искусственных камней, прочность которых на сжатие оказалась различной. Прочность образцов, приготовленных из песков, молотых в шаровой мельнице и вибромельнице, была примерно одинаковой, а прочность образцов, приготовленных из песков, измельченных до такой же тонины в дезинтеграторе, была на 80% больше.

Аналогичные исследования, выполненные позже кафедрой экспериментальной физики Тартуского государственного университета, показали, что прочность известково-песчаных изделий из дезинтегрированного песка в 2,5 раза превышает прочность изделий из песков, измельченных традиционным способом. Этот результат, зафиксированный более двадцати пяти лет назад, открыл новую страницу в диспергировании и технологии в целом. Он стоит у истоков УДА-технологии и новой отрасли науки — энергоинфузиологии.

Сначала считали, что различная прочность объясняется различным гранулометрическим составом песков, измельченных в разных агрегатах до одинаковой удельной поверхности.

Из измельченных в разных агрегатах песков составили искусственные пески с одинаковой гранулометрией, а различие в прочности по-прежнему наблюдалось.

Ход дальнейших исследований проблемы описан на нескольких сотнях страниц монографии / 2 /, рассматривающей вопросы изготовления силикальцитных изделий.

Различную прочность пытались объяснить разной формой частиц песка, разной их структурной прочностью и разной растворимостью как в воде, так и в различных средах и т.д.

В конце концов вынуждены были констатировать: при различных методах измельчения песков должны возникать ещё такие изменения, которые указанные методы исследований не в состоянии зафиксировать.

Все эти различия в свойствах веществ, имеющие место в измельченных в дезинтеграторе песках, по сравнению с песками, измельченными в шаровых мельницах, и выражающиеся разной прочностью на сжатие приготовленных в одинаковых условиях известково-песчаных монолитов, стали называть активностью дезинтегрированных песков.

Проведённые в 1970 году исследования показали, что даже дезинтеграторы разной конструкции дают неодинаковую активность песка, проявляющуюся в различной прочности на сжатие известково-песчаных изделий. Разница в прочности достигала 50% и выше. В настоящее время на основе практического опыта выдвинута рабочая гипотеза, связывающая основные принципы конструкции дезинтегратора с возникающей в веществе активацией, а именно: чем больше число ударов, получаемых частицами вещества, чем больше скорость ударов, и чем меньше интервал между следующими друг за другом ударами, тем большая возникает активность.

Сейчас считается важным и то, чтобы скорость следующих друг за другом ударов постоянно возрастала. Выполнение последнего требования обеспечивается самой конструкцией дезинтегратора.

В последние годы проведён ряд опытов по одновременному воздействию на вещества, наряду с механическими силами, также электрическими и электромагнитными полями. Из опытов следует, что другие энергетические поля влияют на возникающую при дезинтегрировании активацию. Как показали эксперименты, активное состояние, достигаемое в дезинтеграторе при помоле песка, довольно устойчивое. За месяц хранения на воздухе снижение активности не наблюдается, за два месяца активность понижается примерно на 10% и исчезает полностью за шесть месяцев. Активированная в дезинтеграторе вода сохраняет свою активность около 15 дней, а активное состояние ряда полимеров — полиэтилена, полистирола, полиоксиэтилена — через 10 месяцев хранения на воздухе снижается на 10-12%.

Диспергированные вещества никогда не являются конечным продуктом, они представляют собой лишь различные звенья технологического процесса. В самом деле, измельченные зубами или разными мельницами продукты питания становятся ценностью только после процесса пищеварения и образования соединений, необходимых для питания клеток. Цемент в мешках не представляет никакой ценности, приобретая её только в строительных деталях.

Самостоятельной ценности не имеют также измельченная железная руда, удобрения и т.д. Поэтому неверно отделение диспергирования от технологии в целом, как это часто делается. Слишком много доказательств того, что в разных помольных агрегатах образующаяся новая поверхность не является в технологическом отношении равноценной. Разница большая, многократная.

Возникает вопрос, является ли рациональным нынешнее направление науки о диспергировании. Какой смысл развивать и увеличивать шаровую мельницу и в конечном счёте получать 20% экономии при помоле, если получаемая на ней новая поверхность в технологическом отношении имеет в 3 раза меньшую ценность, чем получаемая в УДА-установке! Не следует ли назвать механической активацией разницу технологической ценности измельченных в разных агрегатах веществ, которую можно оценить путём сравнения разных качественных показателей изделий, полученных из материалов, измельченных до одинаковой удельной поверхности в различных агрегатах? Если это так, то логично выбрать базой наиболее распространённый агрегат — шаровую мельницу и полученное таким образом качество продукта считать базовым уровнем. Деля на него качественный показатель изделий, полученных при измельчении исходных компонентов до одинаковой удельной поверхности в каком-либо другом агрегате, можно получить степень механической активации, обеспечиваемую данным агрегатом. Например, если урожайность удобренного измельченной в шаровой мельнице фосфоритной мукой ячменя составляет 20 ц/га, а при удобрении ячменя той же мукой, измельченной в УДА-установке — 30 ц/га, то степень активации этого вещества, получаемая в УДА-установке равна 30:20, т.е. 1,5. Это было одним из наших предложений на 5-м симпозиуме по механоэмиссии и механохимии твёрдых тел / 3 /. Это, на наш взгляд, позволило бы внести ясность в вопрос механической активации материалов. Целесообразно было бы также учесть и сравнить при этом энергетические и эксплуатационные затраты на обработку, что позволило бы получить второй коэффициент — экономичность процесса. Анализ обоих показателей и позволит достаточно точно оценить преимущества и недостатки методов измельчения и активации.

За последние 15 лет нами в очень многих отраслях технологии зафиксировано, что при обработке сырьевых материалов в дезинтеграторе не только изменяются (часто значительно) их физико-химические и технологические свойства, но и появляется возможность значительно повысить рациональность всей современной технологии. Сконструированные нами универсальные дезинтеграторы не только осуществляют механическую активацию веществ. При обработке поликристаллического сырья оно под действием мощных ударов разрушается по поверхностям спайности кристаллов, вследствие чего минералы или другие материалы, содержащие фазы различной прочности, измельчаются под действием ударов в различной степени, в том числе и по границе разделов фаз. Поэтому процессы сепарирования фаз из обработанных в дезинтеграторе многофазных веществ при помощи магнитных полей, флотации, сит или другими методами значительно упрощаются, а выход целевого продукта существенно увеличивается.

При одновременной обработке несколькими сырьевыми компонентами в сконструированном нами дезинтеграторе независимо от количественного их соотношения, различий в удельном весе и влажности, образуется гомогенная смесь. Высокая гомогенность достигается также при одновременной обработке жидкого и твёрдого сырья.

Учитывая всё это, мы сочли целесообразным назвать новый технологический комплекс УДА-технологией. У — универсальный, Д — дезинтегратор, А — активатор. Универсальность новой технологии бесспорна. Слово «дезинтегратор» мы считаем целесообразным сохранить в названии новой технологии, несмотря на то, что конструкция выпускаемых в настоящее время СКТБ «Дезинтегратор» установок имеет лишь отдалённое сходство с изобретённым в 1859 г. инженером Карром дезинтегратором. Активация, как мы уже могли убедиться выше, является главным звеном в новой технологии.

Возникновение активации в веществе при дезинтегрировании зафиксировано не только у песков. Вот некоторые примеры:

- обработанную в УДА-установке фосфоритную муку растения усваивают значительно лучше, чем муку, измельченную до максимально возможной тонины в шаровой мельнице, и эффективность фосфоритной муки, как удобрения, возрастает на десятки процентов. Исследования методом меченых атомов показали, что усвоение фосфора растениями повысились в несколько раз;

- при помоле одного и того же клинкера в шаровой мельнице и в УДА-установке до одинаковой тонины в последнем случае получают более качественный портландцемент, прочность изделий из которого через 16 дней почти равна той, что лишь на 28 день достигается цементом, измельченным в шаровой мельнице. Конечная же прочность дезинтегрированных цементов в зависимости от состава клинкера до 40% выше;

- УДА-технология приготовления специальных тампонажных смесей для закрепления стенок глубоких буровых скважин при добыче нефти и газа позволяет повысить прочность цемента на растяжение до 5 раз по сравнению с ранее применяющимися смесями и уменьшить стоимость каждой скважины не менее чем на 100 тыс. рублей;

- активация в УДА-установке буровых растворов позволяет на 20-25% повысить скорость бурения, сократить содержание твёрдой фазы в них в 2,0-2,5 раза, уменьшить износ бура;

- УДА-технология производства силикальцита (который на Западе известен под названием «лапрекс») позволяет изготовлять более качественный, чем до сих пор, индустриальный искусственный камень примерно в 2 раза дешевле, причём расход энергии снижается примерно на 50%. Стойкость силикальцита к различным корродирующим воздействиям в несколько раз выше, чем у полученного с помощью шаровой мельницы силикальцита;

- подготовка в УДА-установке стекольной смеси и шихты для производства огнеупоров даёт возможность более чем на 20°С понизить температуру плавления или обжига, повысить скорость процесса в два раза и улучшить качество изделий;

- проведённые в Днепропетровском металлургическом институте опыты показали, что предварительная обработка железной руды в УДА-установке позволяет более чем на 100°С снизить температуру восстановления металла и снизить время процесса более чем на 20% по сравнению с рудой, измельченной до той же тонины в шаровой мельнице;

- обработка в УДА-установке вольфрамовых концентратов (шеелита, вольфрамита) позволяет на 10% увеличить степень извлечения металла и на 15-20% увеличить скорость последующей гидротермической обработки;

- обработка в УДА-установке медных и железорудных концентратов совместно с вяжущим ( CaO ) позволяет на 25-35% увеличить прочность окатышей;

- обработка в УДА-установке SiO 2 в несколько раз увеличивает его адсорбционную способность, используемую для извлечения из сточных вод радиоактивного цезия;

- обработка в УДА-установке крахмалосодержащего сырья для спиртового производства на 20% увеличивает скорость сбраживания и повышает выход спирта;

- обработка в УДА-установке водонефтяных смесей позволяет на 5-7% повысить их калорийность, подготовка водотопливных эмульсий и суспензий в УДА-установке позволяет увеличить кпд двигателя, улучшить условия его работы и обеспечивает более полное сгорание топлива;

- активация в УДА-установке питательной среды для выращивания микроорганизмов на 15-25% повышает скорость их роста;

- УДА-технология производства карбонатных удобрений позволяет повысить урожайность растений на 3-5% за счёт лучшей усвояемости удобрений, снизить себестоимость 1 т удобрений на 3 рубля, в том числе сэкономить до 10 кг топлива;

- УДА-технология активации воды увеличивает рост растений на 30-40%, животных в среднем на 20%, рыб — на 45-100%, повышает стойкость растений к экстремальным условиям: низким температурам, недостатку влаги в среднем на 20%. При этом ежедневная добавка активированной в УДА-установке воды в количестве всего лишь 10 мл на 1 кг веса некоторых животных ведёт к дополнительному привесу их на 20% при одинаковом с контролем рационе;

- УДА-технология переработки отходов резины, стеклопластиков, стекловолокна позволяет получить ценный порошковый продукт, используемый в качестве наполнителей для полимеров. При этом для двух последних видов отходов в мировой практике не существует промышленной технологии переработки;

- при приготовлении комбикорма в УДА-установке взамен молотковой дробилки КДМ-0,2 достигается улучшение качества продуктов, экономия энергии и снижение эксплуатационных расходов на десятки процентов;

- УДА-технология приготовления протеинового концентрата позволяет примерно до 2 раз увеличить выход клеточного сока.

Можно было бы привести ещё много аналогичных примеров. Но и уже сказанное полностью опровергает всё ещё широко распространённое мнение о том, что с точки зрения технологии не важен агрегат или метод, с помощью которого достигнута требуемая тонина.

Но так как при измельчении в вибро- и шаровых мельницах говорят также о механической активации, то мы назвали достигаемый в дезинтеграторе эффект активацией большой механической энергией. Возникающие при дезинтегировании вещества скорости удара по крайней мере, на порядок больше, чем в вибро- и шаровых мельницах, а ускорение (при упругом ударе) достигают миллионов ускорений свободного падения.

Несколькими методами показано различие физико-химических свойств веществ, измельченных до одинаковой тонины в УДА-установке и шаровой мельнице. Наблюдаются, к примеру, различия в кривых дифференциальных термограмм, термолюминесценции и экзоэлектронной эмиссии песков. Различия в кривых парамагнитного резонанса тем больше, чем больше скорость удара при обработке песка в УДА-установке. При нагревании активированного песка до 650°С пик кривой парамагнитного резонанса исчезает, что свидетельствует об исчезновении парамагнитных центров. Поскольку температура выплавки стекла и металла значительно выше, но технологические эффекты активации всё же наблюдаются, то, по-видимому, изменения парамагнитного резонанса, как и показания других методов анализа, не отражают всех происходящих в УДА-установке изменений веществ.

В Институте физики АН ЭССР обнаружены изменения валентности окиси железа, возникающие при обработке в УДА-установке, в Объединённом институте ядерных исследований в Дубне зафиксировано влияние метода обработки песка на диффузионное рассеивание нейтронов, в Тартуском государственном университете удалось провести в УДА-установке более 30 реакций в твёрдой фазе, которые без УДА-обработки проходят лишь в растворе или расплаве. Выяснилось, что некоторые реакции происходят лишь в том случае, если скорость удара выше определённой, критической для этих реагентов величины. Аналогичные результаты получили японские и итальянские исследователи, зафиксировавшие резкий рост прочности силикальцита, если при обработке смеси скорость удара превышала определённую величину.

В последнее время профессором Г.И. Дистлером (Институт кристаллографии АН СССР) показано, что отличие в методах обработки материалов связано с количеством и электрической активностью возникающих в приповерхностных слоях материалов точечных дефектов, причём УДА-установка создаёт в материале большее, чем ряд других механических воздействий, количество электрически неравновесных заряженных центров, а разрушение материала в УДА-установке в большей мере идёт по границам скоплений примесей. По мнению Г.И. Дистлера, биологическое действие активированной в УДА-установке воды, приводящей к увеличению роста растений, животных и рыб на 15-100% по сравнению с неактивированной водой, заключается в улучшении усвояемости растворённых в ней веществ растениями, в ускорении всасываемости их в кишечнике высших животных.

Совершенно очевидно, что на основании проведённых до настоящего времени научных исследований не представляется возможным связать феномен механической активации с современным представлением о строении веществ. Возникает вопрос. А можно ли это вообще? Может быть поиск этой связи при проведении дальнейших, более тщательных научных исследований станет ещё более сложным, а для выявления рациональной связи нам придётся изменить нынешнее представление о строении вещества!

Силы инерции и гравитации неотделимы от вещества. Без них вещество не существует, но и силы эти без вещества также существовать не могут. Они были взаимосвязаны и тогда, когда наша планета была ещё молода, и сейчас, в современном веществе они также связаны между собой. Интенсивное изменение сил инерции в УДА-установке должно в какой-то степени воздействовать на общее состояние вещества, «омолодить» его. Изменения, происходящие в веществе под воздействием обработки в УДА-установке, трудно зафиксировать современной физической аппаратурой. В то же время они, как известно, ярко проявляются в процессах физико-химической технологии и биотехнологии, в конечных результатах этих технологий и, как было показано выше, по всей вероятности, позволят в значительной мере повысить рациональность большинства современных технологий.

В настоящее время мы ещё, видимо, не в состоянии понять механической активации веществ в её простоте. Мы можем частично охватить её лишь при использовании научной аппаратуры, причём в зависимости от используемых средств исследования мы можем наблюдать её физические, химические или технологические проявления. Таким образом, проявляя себя только посредством многих различных методов исследований, механическая активация неизбежно приобретает вид многообразной сущности.

Отличие первых дезинтеграторов Кара от УДА-установок не менее существенно, чем отличие первых тележек с мотором от современных автомобилей. Современные универсальные дезинтеграторы-активаторы — это компактные установки, оснащённые роторами, футерованными износостойкими материалами, в которых можно обрабатывать смеси материалов различной твёрдости и прочности, в различных фазовых состояниях, с регулируемой средой и температурой обработки. При этом УДА-установки являются основным элементом технологических линий, состоящих из дозаторов для компонентов, УДА-установок, сепараторов или классификаторов, систем регулирования среды обработки и температуры материала, систем автоматического управления процессом.

УДА-установки конструкции СКТБ «Дезинтегратор», в противоположность традиционным дезинтеграторам, которые производятся другими фирмами, такими как Alpine , Condux и др., на являются лишь помольными агрегатами. Их главная задача — придавать обрабатываемым в них веществам новые свойства, активировать эти вещества. Обработка различных твёрдых веществ мощными, быстро следующими друг за другом ударами, естественно, вызывает и их диспергирование, необходимое для реализации многих технологических процессов.

СКТБ «Дезинтегратор» — единственная организация в мире, занимающаяся разработкой и изготовлением УДА-установок для различных технологий.

Дезинтеграторы, созданные на основе изобретения Кара, обеспечивают максимальную скорость удара частиц обрабатываемого вещества 30 м/с. Современные, выпускаемые СКТБ «Дезинтегратор» УДА-установки, обеспечивают скорость удара до 450 м/ c .

СКТБ «Дезинтегратор» выпускает различные модификации УДА-оборудования.

1. Лабораторные исследовательские установки, позволяющие вести обработку материалов роторами различной конструкции и из различных материалов, в интервалах скоростей удара до 450 м/с, с возможностью проведения обработки материала в вакууме или различных средах, с обработкой материалов при криогенных температурах. Созданы модификации лабораторных УДА-установок для криогенного измельчения полиоксиэтилена, для обработки микроорганизмов в инертной среде с возможностью отбора проб без разгерметизации системы, для обработки в инертной среде различных материалов, например, металлических порошков с сепарацией тонких фракций.

2. Исследовательские полупромышленные установки, производительностью от 0,1 до 1,0 т/ч, в том числе - УДА-1, выполненная по заказу австрийской фирмы «Зиммеринг-Грац-Паукер» для обработки смесей, содержащих до 5 компонентов, в вакууме, в различных средах при скоростях удара до 300 м/с.

3. Промышленные УДА-установки и линии на их основе, производительностью 5, 10, 30, 45, 60 и 80 т/ч. К 1981 году изготовлено: для приготовления комбикорма — около 80 установок, для приготовления протеинового концентрата — 3 установки, передвижная УДА-установка на базе автомобиля КрАЗ-219 для приготовления тампонажных смесей, стационарные установки для этих же целей, установки для активации лежалых цементов, для активации воды, для порошковой металлургии, для переработки отходов резин, для производства лапрекса (силикальцита), для приготовления известняковой муки — в общей сложности около 130 установок.

4. Специальные УДА-установки для выполнения исследований. Пять лет назад в СКТБ «Дезинтегратор» была сконструирована лабораторная установки для определения количества энергии, аккумулируемой в веществе в ходе механической активации. Разработаны и изготовлены УДА-установки для проведения исследований по обработке материалов с созданием в рабочей зоне установки электрического поля напряжённостью до 1,0 кВ/мм или электромагнитного поля. Электромагнитное поле создаётся за счёт внешних электромагнитов или за счёт вращения роторов, пальцы которых изготовлены из постоянных магнитов.

Некоторое время тому назад под механической активацией каждый исследователь понимал разные явления. Например, повышение каталитических свойств веществ при измельчении в вибромельнице (Р. Шредер), ускорение химических реакций (Г. Хейнеке); повышение прочности на сжатие искусственного известково-песчаного камня (И. Хинт) и т.д.

Очевидно, исследованию проблемы активации и внесению ясности в неё во многом помогло бы наиболее общее, охватывающее все явления, понятие механической активации. Имеются убедительные факты, показывающие, что при обработке в УДА-установке в веществах аккумулируется дополнительная энергия, которую невозможно замерить термометром и величина которой может достигать 30% от всей затраченной на обработку энергии для SiO 2 , 7% для бензойной кислоты и т.д.

При активации в УДА-установке кокса вместе с марганцевой рудой в лабораторных условиях примерно за полчаса в результате перемещения энергии в веществах, кокс самовоспламеняется. Такое же явление возникает при активации в УДА-установке на воздухе чистого кокса, титана, железного порошка, ферросплавов и т.д.

Г. Пезер и А. Фийдлер описывают два примера аккумуляции энергии при обработке вещества на вальцах. Йодид серебра-ртути имеет при температуре 42°С жёлтую окраску. При превышении этой, так называемой критической точки окраска становится красной. При пропускании вещества через вальцы при обычной температуре окраска становится красной и сохраняется благодаря активации AgJ такой же при комнатной температуре. Только после нагревания его снова выше 42°С и охлаждения возвращается жёлтая окраска.

При многократном пропускании Fe 2 O 3 через вальцы возникают взрывы такой силы, что вальцы разрушаются.

Более 10 лет тому назад в ряде статей / 4, 5 / механическую активацию предложено рассматривать как преобразование (изменение) структуры материала посредством воздействия механических сил, придающих ему новые физические и химические свойства.

На основании этого физического представления можно утверждать, что диапазон вызванных механической активацией изменений вещества или степень механической активации зависит, как от структуры самого материала, так и от величины и вида воздействующих на него механических сил, а в случае периодически действующих сил — также от амплитуды и частоты.

На основании тщательных исследований физико-химических свойств твёрдых веществ, обработанных в вибро- и шаровой мельницах, механическая активация описывается как следствие изменений вида и количества дефектов структуры материалов. Было установлено, что, в основном, развитие их достигает некоторого максимального значения. Далее, было установлено, что при продолжающемся процессе обработки часть ранее возникших дефектов исчезает. В таких случаях механическая активация может быть увеличена только путём более интенсивной обработки.

При использовании шаровой мельницы пришлось идти по пути увеличения массы шаров. У вибромельницы увеличивать как массу шаров, так и амплитуду вибрации.

При каждом повышении интенсивности обработки устанавливалось максимальное количество дефектов.

Были проведены опыты по активации материалов при прерывистой работе вибромельницы, т.е. кратковременная работа чередовалась с остановками. Другими словами, был применён импульсный режим обработки. Посредством такого режима была достигнута б?льшая механическая активация, чем при непрерывном режиме работы агрегата.

Все эти результаты позволили вывести следующие основные закономерности коэффициента полезного действия механической активации.

1. За счёт энергии, использованной при механической обработке веществ, в обрабатываемом материале накапливается энергия особого вида, не являющаяся тепловой. Или иначе: механический процесс, при котором работа полностью превращается в тепловую энергию, невозможен.

Кроме повышения температуры подвергнутого механической обработке вещества, должно произойти какое-то структурное изменение его состояния, то есть — некомпенсированное превращение работы в тепло не может иметь места.

Под компенсацией подразумевается изменение состояния механической активирующей установки и подвергаемого активации материала, которое, как уже было сказано, не может быть определено термометрически. Мы называем такого рода компенсацию механической активацией.

Если это так, то принципиально невозможно построить машину или установку, в которой работа полностью превращается в тепло, аналогично тому, как не представляется возможным создать двигатели, в которых тепло полностью превращалось бы в работу. Противоречие этого принципа с положениями классической физики, однако, отпадает, если рассматривать опыты, проведённые для определения механического эквивалента теплоты, лишь как относительно точные, и считать, что его значения вычислены с определённой погрешностью.

Возможно, что огромные перегрузки, (достигающие в отдельных случаях четырехсот миллионов ускорений свободного падения), которые испытывают частицы обрабатываемого материала при соударениях с пальцами роторов УДА-установки, играют какую-то неизвестную пока науке роль.

Специалисты по тонкому измельчению вряд ли задумывались над тем, отвечает ли в точности прирост тепловой энергии диспергируемого материала и помольного агрегата количеству израсходованной в процессе диспергирования механической энергии.

Принимается за постулат, что часть энергии при активации материала аккумулируется на вновь образованных поверхностях.

2. Приведённое в п. 1, в некотором смысле, является поворотным принципом по отношению ко второму началу термодинамики. Согласно нашему предположению, при превращении работы в тепло, имеет место круговой процесс, противоположный циклу Карно.

Как известно, при превращении тепла в работу коэффициент полезного действия не зависит от физической и химической природы рабочего тела. В противном случае, при превращении работы в тепловую энергию физическая и химическая структура материалов должна оказать существенное влияние на коэффициент полезного действия. Абсолютная температура T подлежащего обработке материала оказывает большое влияние на коэффициент полезного действия теплового двигателя.

В соответствии с этим, при обратном цикле возможен тем больший коэффициент полезного действия (?), чем меньше отличается сумма кинетических энергий движущихся частей установки и частиц обрабатываемого материала от кинетической энергии обрабатываемого вещества.

Коэффициент полезного действия цикла Карно тем больше, чем больше разница T 1 — T 2 . Из этого можно заключить, что коэффициент полезного действия обратного процесса следует выразить следующей формулой:

![]() (1),

(1),

, где:

E — сумма кинетических энергий движущихся частей установки, в которой происходит превращение работы в тепловую энергию, и обрабатываемого вещества;

E 0 — кинетическая энергия обрабатываемого вещества;

K — коэффициент, зависящий от физико-химических свойств активируемого вещества и материала установки механической активации.

Из экспериментальной физики известно, что при превращении механической работы в тепло может быть достигнут высокий коэффициент полезного действия, при условии, что материал, воспринимающий механическую энергию, находится в газообразном или жидком состоянии. Однако при использовании твёрдых тел коэффициент полезного действия в значительной степени понижается. Большая точность была достигнута в опытах по определению числового значения механического эквивалента теплоты при использовании газообразных и жидких материалов, у которых путём самодиффузии быстро достигается термодинамическое равновесие.

Ввиду этого числовое значение компенсации или механической активации не превышало погрешностей опыта.

Из формулы (1) следует, что определение числовых значений механического эквивалента теплоты должно быть проведено в устройстве, в котором кинетическая энергия частей, отдающих энергию, лишь незначительно отличается от кинетической энергии принимающего энергию материала, и значение коэффициента велико. Как известно, это условие выполнялось при проведении опытов по определению механического эквивалента теплоты.

3. Интересующий нас коэффициент полезного действия механической активации, имеющей место компенсации при механической обработке, выражается следующим образом:

![]() (2),

(2),

или

![]() (3).

(3).

В 10-м номере журнала «Хоризонт» за 1967 г. механическая активация описана более подробно, исходя из термодинамической точки зрения. Ниже рассмотрены некоторые вопросы, более подробно описанные в указанной статье.

В целях обеспечения равновесия физических процессов, система, как известно, не должна подвергаться влиянию скачкообразно изменяющихся воздействий, процесс должен протекать достаточно медленно . Для оптимального протекания процесса механической активации , не являющегося равновесным процессом, система должна подвергаться резким скачкообразным изменениям нагрузки . Сам процесс должен протекать быстро , при этом каждая последующая ступень его должна быть интенсивнее предыдущей.

Из формулы (3) следует, что для повышения коэффициента полезного действия, активирующей установке требуется наличие большой кинетической энергии.

Совершенно очевидно, что наибольшая кинетическая энергия достигается путём встречных ударов при больших скоростях.

Для повышения эффекта необходимы многочисленные, быстро следующие один за другим встречные удары при возрастающих относительных скоростях.

Для того, чтобы в ходе этого процесса избежать дезактивации, рекомендуется интервал времени между двумя следующими друг за другом ударами довести до минимума.

Учитывая вышеизложенное, необходимо отметить, что кроме механических установок, основанных на ударном принципе, с точки зрения активации, многообещающими являются также вальцы и бегуны, в которых, попавшие между двумя роликами или одним валком и плоской плитой, частицы материала подвергаются быстрому механическому воздействию с возрастающей интенсивностью.

В зависимости от диаметра вальцов и числа их оборотов возможно регулирование продолжительности отдельной стадии и всего процесса.

С точки зрения механохимии было бы целесообразно уже в процессе активации проводить некоторые механохимические реакции между двумя или несколькими веществами. В некоторых случаях, при совместной обработке взаимно реагирующих компонентов механическая энергия, возможно, используется не только для механической активации компонентов реакции, но частично затрачивается и непосредственно на химические процессы.

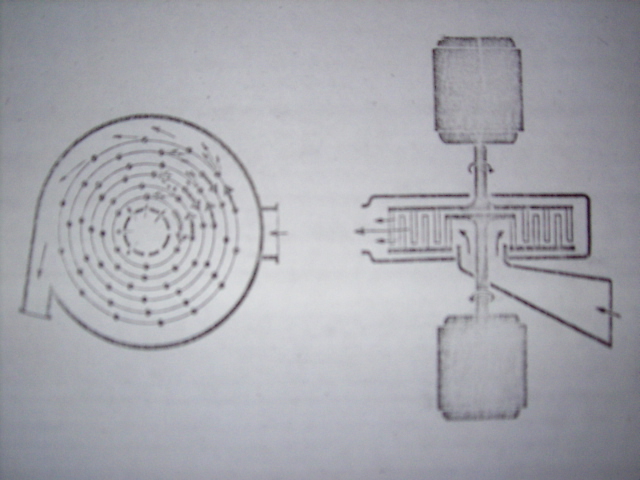

Рис. 1. Схематическое изображение и принцип работы УДА-установки

Принимая во внимание вышеприведённые принципы и результаты многочисленных экспериментов, проведённых в СССР и ряде других стран, по нашему мнению, можно установить более точные соотношения и формулы расчётов процесса механической активации и механо-химических процессов, что, к сожалению, ещё никем не сделано.

Путём обработки в УДА-установке, которая уже в течение 30 лет является объектом исследований, могут быть достигнуты во много раз большие импульсные мощности и частоты, чем это имеет место при обработке материала в шаровой или вибромельнице.

На пути от центра роторов УДА-установки к их периферии частицы обрабатываемого материала в течение тысячных долей секунды многократно подвергаются ускорению и торможению (рис. 1).

При быстро чередующихся встречных ударах подлежащие активации частицы материала получают большее количество энергии, чем при более длительной, продолжающейся многие часы, обработке в шаровой или вибромельнице.

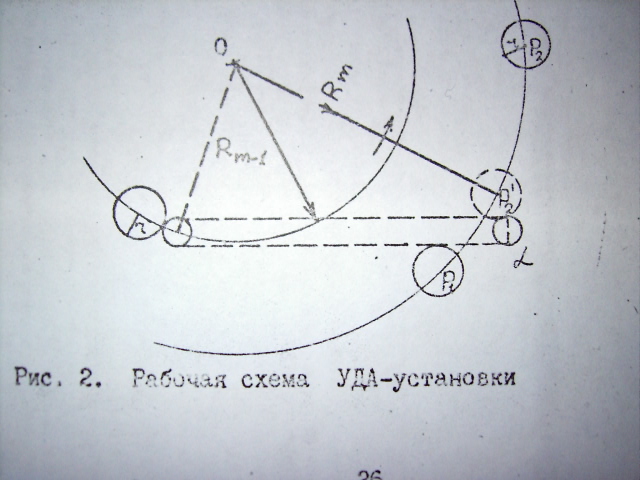

Для уменьшения возможности проскока частиц материала между рядами пальцев, конструкция роторов должна быть рассчитана для каждого материала по формуле (4) / 5 /.

![]() (4)

(4)

( P 1 P 2 ) m — максимальное расстояние между центрами двух соседних пальцев круга пальцев m

R m — радиус круга пальцев m

R m -1 — радиус круга пальцев m — 1

r — радиус пальца

n m — число оборотов круга пальцев m

n m -1 — число оборотов круга пальцев m — 1

? — средний диаметр частиц обрабатываемого материала

В докладе на 5-м симпозиуме по механохимии и механоэмиссии, проходившем в Таллине в 1975 г., было предложено зафиксировать следующую точку зрения на механическую активацию.

Во-первых, необходимо продолжить всестороннее изучение проблемы механической активации и создание более рациональных установок механической активации, которые имеют поворотное значение в развитии всей технологии. Это позволяет проще и дешевле производить многие ценности с более высоким качеством и со значительно меньшей затратой энергии. Это позволяет также проводить новые синтезы веществ и, в связи с этим, создавать для человечества новые, до сих пор неизвестные ценности.

Во-вторых, в изучении механической активации ещё отсутствует рациональная система. Полученные различными исследователями результаты трудно или почти невозможно сравнивать. Отрасли науки, занимающиеся этим вопросом — механохимия, трибохимия, сегодняшняя механическая активация, измельчение и т.д., не охватывают всей сущности проблемы.

В-третьих, учитывая глубину, сложность и практическое значение проблемы, предложено все эти направления объединить в новой отрасли науки, назвав её, к примеру, «энергоинфузиология».

Энергоинфузиология должна заниматься тремя основными проблемами.

1. Всесторонне выяснять возможности повышения активации веществ с помощью механических и применяемых параллельно с ними энергетических полей, а также изучить проблему коэффициента полезного действия механической активации и создать предпосылки к разработке установок с более высоким коэффициентом полезного действия.

2. Выяснить проблему устойчивости механической активации. В веществах, где она быстро исчезает, стараться довести устойчивость до уровня, при котором влияние активации можно рационально использовать в технологических процессах.

3. Всесторонне изучать связь между активацией и физико-химическими и технологическими процессами, создавать предпосылки к радикальной рационализации технологических процессов.

В нынешнем, 1981 году, эти положения не потеряли своей актуальности.

В настоящее время в четырёх областях промышленности имеется 5-25 летний опыт эксплуатации УДА-установок: производство лапрекса (силикальцита), известняковой сельскохозяйственной муки, приготовление и активация тампонажных цементов, приготовления комбикорма. В II областях УДА-технологии внедрены на отдельных предприятиях или проходят промышленные испытания: измельчение и активация металлических порошков, активация воды, приготовление протеинового концентрата, корма для животных на базе экскрементов и корма для пушных зверей, измельчение полиоксиэтилена, переработка отходов резин, приготовление биопрепаратов АУ-8 и И-1, интенсификация синтеза карбида кремния, активация вольфрамовых руд, активация лежалых цементов. Широкое применение УДА-технологии в этих областях может быть осуществлено в течение ближайших 2-3 лет.

Проходят исследования ещё примерно по 45 направлениям: активация крахмалосодержащего сырья для бродильных производств, катализаторов, ферромагнетиков, смесей для производства аккумуляторов, шихт для производства стекла и огнеупоров и т.д.

Здесь следует подчеркнуть выявленные к настоящему времени преимущества УДА-технологии перед существующей технологией, базирующейся на трёх вышеназванных компонентах.

В УДА-установке можно активировать и диспергировать различные отходы (бумаги, стекловолокна, резин, полимеров и т.д.), вновь превращая их в ценное технологическое сырьё, что позволит человечеству перейти не только к безотходному производству, но и к безотходному потреблению. УДА-технология позволяет придавать различным жидкостям новые технологические свойства (выше это было показано на примере активации топлива, водотопливных смесей и воды). Несомненно эта закономерность распространяется на большинство или даже на все жидкости. Можно предположить, что и газы, обработанные в УДА-установке, получат новые свойства. Так уже было показано, что обработка в УДА-установке дымовых газов, содержащих сернистые соединения, позволяет нейтрализовать их, связать вредные примеси и получить ценные продукты (серную и сернистую кислоты).

Сейчас невозможно в полной мере представить себе все перспективы, которые открывает УДА-технология перед мировой экономикой. Она даёт возможность многим областям технологии выйти на более высокий качественный уровень. Например, в производстве лапрекса (силикальцита) она даёт возможность конструировать заводы-автоматы, которые производят детали в необходимой для монтажа различных зданий очерёдности. По заданной программе дозируются все исходные компоненты: песок, известь, вода и алюминиевый порошок. Приготовленная в УДА-установке смесь заданного состава непрерывно поступает в формы.

Формы на конвейерную линию подаются в том порядке, в каком соответствующие детали должны поступать на монтаж. Другими словами, продукцией такого завода станут дома, причём лишь последняя операция — монтаж, будет осуществляться на строительной площадке. Другие существующие технологии не позволяют этого добиться.

Или такой пример: в СКТБ «Дезинтегратор» сконструирована небольшая УДА-установка, производительностью 100 кг/ч для изготовления ситной муки. Эту установку можно снабдить рядом дозаторов, один из которых дозирует, например, пшеницу, второй — рож, третий — овёс, четвёртый — ячмень, пятый — минеральные вещества, и в соответствии со вкусом пекаря готовить муку, в которой, к примеру, 90 процентов пшеницы, 5 — овса, 3- ячменя, какое-то количество кукурузы, минеральные добавки. Вкусовые и пекарные качества такой муки намного лучше, чем муки, приготовленной из каждого сорта и их смеси. Такая УДА-установка не только даёт возможность готовить муку нового качества, но и позволяет выработать совершенно новую номенклатуру пекарных изделий с новыми вкусовыми и качественными показателями. Этого не может дать ни одна из применяемых в настоящее время технологий приготовления муки, в которых соответствующее зерно измельчается многократным (до 15 раз) пропуском через вальцы. Такая технология экономична только в крупнотоннажном производстве. Но если использовать муку из различного зерна с различными минеральными добавками, то смешивание компонентов всё-таки не сможет дать муку такого же качества, что получается в УДА-установке.

Таких примеров можно привести много и будущее несомненно подтвердит, что с использованием УДА-оборудования технология сможет достичь принципиально нового уровня.

Расход энергии, затрачиваемой на активацию веществ в УДА-установке, невелик и, в зависимости от технологии, составляет от 5 до 30 кВт ч/т. Почти во всех случаях, где кроме активации происходит технологический процесс образования новых веществ и протекают эндотермические реакции, затрачиваемая энергия окупается в дальнейшем технологическом процессе в 3-30-кратном размере. Взять, к примеру, активацию воды. При поливе активированной водой огурцов и помидоров урожайность этих культур повышается. Суммарная калорийность дополнительно собранных овощей в 3-5 раз превышает энергетические затраты на активацию воды. На изготовление 1 тонны лапрекса (силикальцита) при обработке компонентов в УДА-установке расходуется примерно 10 кВт ч энергии, а позднее — при авктоклавной обработке смеси — достигается примерно 30-процентная экономия пара по сравнению с неактивированной смесью, что превышает затраченную на активацию энергию примерно в 10 раз. Энергия, затраченная на активацию водотопливных смесей, возвращается примерно в 20-кратном размере за счёт дополнительного тепла, выделяющегося при сгорании смеси.

Эксперименты, проведённые в этом направлении, со всей определённостью указывают, что человечество, по существу, получило новый источник энергии. И хотя избыток энергии, получаемый при обработке отдельных видов продукции, невелик, всё же, если учесть общий объём мировой продукции, производимой человечеством, этот новый источник энергии может оказаться в десятки раз мощнее, чем энергия расщепления атома.

При этом следует подчеркнуть, что новая энергия, получаемая при использовании 4-го основного компонента технологии, значительно уменьшает вредность отходов и загрязнение окружающей среды, чего нельзя сказать о ядерной энергии, ставящей перед человечеством серьёзные проблемы в связи с вредностью отходов.

Часто нас спрашивают, что существенно нового в течение последних 30 лет нам удалось внести в развитие дезинтегратора как измельчающего агрегата. На это мы отвечаем: «Дезинтеграторы, изобретённые Карром, и в течение последующих 120 лет выпускаемые различными фирмами как измельчающие агрегаты, не имеют никаких преимуществ по сравнению с шаровыми и другими мельницами». Действительно, скорости ударов в дезинтеграторах, выпускавшихся до нас, не превышают 30 м/с и не дают веществам никаких новых технологических свойств. На 6-м симпозиуме по механохимии и механоэмиссии твёрдых тел, проходившем в ГДР, мы привели следующее сравнение: грузы можно транспортировать по дорогам как грузовым транспортом, так и самолётами. При скорости движения 100 км/ч самолёт в силу своей специфической конструкции не сможет конкурировать с автотранспортом. Поднявшись же в воздух, при скорости 300-1000 км/ч, самолёт превращается в качественно новое транспортное средство. Своей основной заслугой мы считаем то, что нам удалось в десятки раз повысить скорости удара по сравнению с теми, что использовались в дезинтеграторе Карра и обнаружить новый феномен — активацию веществ большой механической энергией, - представляющей собой 4-й основной компонент технологии.

Следует, однако, подчеркнуть, что УДА-технология находится сейчас в эмбриональной стадии развития. Во многих отраслях промышленности, как уже отмечалось выше, предстоит выполнить большой объём работ с тем, чтобы подготовить эту технологию к широкому индустриальному внедрению. Совершенно очевидно, что для многих технологических отраслей придётся составить соответствующие программы экспериментального проектирования и изготовления специального оборудования, подобные той, что была составлена 18 лет назад, когда уже было совершенно ясно, что состояние мировой технологии и науки позволяет осуществить полёт человека на Луну. Однако для реализации этой идеи пришлось создать программу «Апполон» стоимостью 38 миллиардов долларов в осуществление которой участвовали не менее 100 тысяч работников умственного труда и на которую было затрачено 8 лет. В чёрной и порошковой металлургии, в производстве удобрений и во многих областях, где УДА-технология ещё не нашла широкого промышленного применения, необходимо составить аналогичные программы, хотя уже сейчас ясно, что УДА-технология в своём развитии ушла так далеко, что для реализации рационально составленных программ необходимо 1-2 года работы нескольких сотен учёных, инженеров, конструкторов, общая же стоимость программ, возможно, не превысит 10 миллионов рублей. В результате реализации этих программ у человечества появится возможность совершенно по-новому удовлетворять свои потребности в самой разнообразной продукции, и нет никаких сомнений, что наша планета сможет обеспечить достойное существование для значительно большего количества людей, чем предсказывают в своих расчётах (базирующихся на современном состоянии технологии) некоторые футурологи. Несомненно и то, что уже достигнутый уровень знаний о возможностях УДА-технологии в нескольких десятках отраслей позволяет сделать прогноз о возможности производить почти все продукты не менее чем на 30% дешевле, чем сейчас и не менее чем с 30-процентной экономией энергии.

Самые скромные экономические расчёты показывают, что внедрение механической активации в мировую технологию даже при нынешнем уровне позволит экономить более 500 миллиардов рублей в год, что сравнимо с суммами, которые человечество тратит сегодня на вооружение.

СКТБ «Дезинтегратор» — кооперативная научно-производственная организация, созданная весной 1974 года. Здесь комплексно решаются проблемы УДА-технологии — от проведения исследований и разработки оборудования до внедрения разработок на предприятиях-заказчиках как в СССР, так и за рубежом. Высшим руководящим органом является собрание уполномоченных представителей хозяйств-участников (колхозов, заводов, институтов). В настоящее время пайщиками СКТБ «Дезинтегратор» являются 11 организаций. Собрание избирает сроком на 3 года правление и директора СКТБ «Дезинтегратор» и определяет основные направления деятельности организации. Наряду с научно-техническим советом, определяющим и направляющим научную, технологическую и производственную деятельность, наиболее важные решения принимает так называемый «мозговой трест», в который входят руководители всех подразделений СКТБ «Дезинтегратор».

СКТБ «Дезинтегратор» — полностью хозрасчётная организация и выполняет договоры на проведение исследований в области механической активации материалов, разработку технологий и изготовление УДА-установок (как лабораторных, так и промышленных) и целых технологических линий. Причём за неполные семь лет существования организацией изготовлено около 200 УДА-установок различных типов. СКТБ «Дезинтегратор» ежегодно отчисляет значительные суммы на финансирование исследований, которые проводятся ведущими научными центрами СССР на самом современном оборудовании. Так, на 1981 год для проведения этих исследований заключены договоры с 30 специализированными исследовательскими центрами СССР на сумму свыше 2,5 миллиона рублей.

Развитие материальной базы СКТБ «Дезинтегратор» осуществляется за счёт средств, отчисляемых от прибыли, которую организация получает от выполнения хоздоговорных работ.

В настоящее время в СКТБ «Дезинтегратор» работает более 700 человек, причём только разработкой новых технологий и оборудованием заняты 150 человек.

На базе СКТБ «Дезинтегратор» под эгидой ВО «Лицензинторг» и австрийской фирмы «Зиммеринг-Грац-Паукер» (ЗГП) в феврале 1979 года создано совместное советско-австрийское исследовательско-коммерческое бюро «Дессим» по разработке УДА-технологий и производству УДА-оборудования. Собственно, сотрудничество было начато ещё в 1977 году, когда ЗГП закупила в СССР лицензию на производства ряда УДА-установок, разработанных в СКТБ «Дезинтегратор», а также исследовательскую полупромышленную установку для обработки материала в вакууме и различных средах при скоростях удара до 300 м/с. В настоящее время в рамках «Дессимма» совместно ведётся разработка 10 технологий, в том числе, активации воды, приготовления активированных топливных смесей. «Дессимом», согласно положению о его деятельности, руководит председатель, избираемый на 18 месяцев с советской стороны (представитель ВО «Лицензинторг» или СКТБ «Дезинтегратор») или с австрийской (представитель ЗГП) стороны и Контрольный совет из 6 членов (по три от каждой страны-участницы), координирующий и оценивающий эффективность совместной исследовательской деятельности в рамках «Дессима». Доход, получаемый организациями-участницами от продажи совместно разработанных технологий и оборудования пропорционален вкладу этих организаций и эффективности разработки. В настоящее время председателем Контрольного совета является д-р К. Энцман (Австрия), председателем «Дессима» — директор СКТБ «Дезинтегратор».

Если председателем «Дессима» является представитель СССР, то председателем Контрольного совета избирается представитель Австрии.

В «Дессим» по согласованию с организациями-участницами может быть принята любая другая организация, занимающаяся проблемами УДА-технологии, что и было осуществлено в декабре 1980 года, когда членом «Дессима» стала ещё одна австрийская фирма — «Десро».

Высокая квалификация специалистов СКТБ «Дезинтегратор» и достаточная гибкость его структуры, дающая возможность концентрировать на наиболее важных направлениях значительные научные и конструкторские силы, кооперация и взаимосвязь почти с сотней научно-исследовательских организаций в СССР и за рубежом, обеспечивающая взаимные консультации, проведение совместных экспериментов, обработку и анализ полученных данных — позволяют организации выполнять разработки технологий и оборудования на мировом уровне и прочно удерживать ведущее место в разработке проблем механической активации.

Литература:

10.04.2005 - переведено в электронный вид Яцковым А. А. - 61740 знаков с пробелами.

Первоисточник: «Й. Хинт УДА-технология: проблемы и перспективы. Таллин 1981 г.»

В Государственной публичной научно-технической библиотеке России, г. Москва хранится под номером Д5-81/77372

[1] Температура и давление, обычно взаимосвязанные в технологических процессах, рассматриваются здесь как один из трёх основных компонентов технологии.