Хинт Йоханнес Александрович «Дезинтеграторный способ изготовления силикатных и силикальцитных изделий. Автореферат диссертации на соискание учёной степени кандидата технических наук» (1952 год, 14 страниц, 200 экземпляров).

|

| Руководитель специального конструкторско-технологического бюро «Дезинтегратор», лауреат Ленинской премии И. А. Хинт. |

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ПРОМЫШЛЕННЫХ СООРУЖЕНИЙ «ЦНИПС»

На правах рукописи

инженер Хинт И. А.

ДЕЗИНТЕГРАТОРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ И СИЛИКАЛЬЦИТНЫХ ИЗДЕЛИЙ

АВТОРЕФЕРАТ

диссертации, представленной на соискание учёной степени кандидата технических наук

МОСКВА, 1952

Пески карьеров большинства заводов силикатного кирпича однородны по гранулометрическому составу. Производство силикатного кирпича из песка однородного гранулометрического состава, как правило, приводит к перерасходу извести.

При изыскании возможностей улучшения технологии производства силикатного кирпича на заводе «Кварц» (гор. Таллин, ЭССР) при весьма однородном по гранулометрическому составу песка карьера были опробированы предложения различных авторов: А. Волженского — повышение температуры запаривания и добавка щелочей, С. М. Розенблита — добавка глины, И. М. Красного — применение более дисперсной извести, Д. И. Горбунова — смешивание песков различного гранулометрического состава и В. П. Некрасова — добавка молотого песка. В условиях завода «Кварц» эти предложения не оправдали себя по экономическим показателям.

При этом опыты показали, что обстоятельство, гасится ли известь в присутствии песка при перемешивании, или предварительно до перемешивания (и перемешивается с песком в виде пушонки), не влияет ощутимо на качество силикатного кирпича.

При изыскании эффективных способов автор установил благоприятные результаты при частичном измельчении песка, пропуская его через дезинтегратор. Улучшив конструкцию дезинтегратора в направлении увеличения размеров кожуха (- во избежание заклинивания корзин при пропуске песка естественной влажности), увеличив скорости вращения корзин и изменив расстояние между пальцами, удалось получить при пропуске через вновь сконструированный дезинтегратор песка и извести хорошо перемешанную сырьевую смесь при сравнительно небольшом расходе энергии на помол и перемешивание.

С целью изучить дезинтеграторный способ изготовления силикатной смеси и разработать некоторые основные положения, необходимые для его успешного внедрения в заводской практике, и была проведена настоящая работа. Исследовалось влияние пропуска песка через дезинтегратор на свойства песка, характер процесса силикатизации при запарке дезинтегрированной смеси, основные строительные свойства изделий, изготовленных дезинтеграторным способом, и определялись параметры дезинтегратора, обеспечивающие необходимый эффект.

Через опытный дезинтегратор при различных числах оборотов (750, 950 и 1450 в мин.) пропускались пески различного гранулометрического состава. Изменение гранулометрического состава песка карьера завода «Кварц», пропущенного через дезинтегратор, приведено в табл. 1.

Опыты показали, что из двух песков совершенно одинакового гранулометрического состава (по данным ситового анализа) песок, пропущенный через дезинтегратор, обладает в среднем на 6% большей площадью поверхностей зёрен (на единицу веса), чем не дезинтегрированный.

С целью предложить вычислительный способ определения удельной поверхности песка, как весьма существенного показателя пригодности песка для производства силикатного кирпича, было проделано следующее. Приняв форму песчинки за шарообразную и подсчитав количество зёрен фракции в единице веса, вычислялся так называемый средний диаметр фракции и расчётная площадь поверхности зёрен данной фракции. Сумма площадей поверхностей отдельных фракций, составляющих рассматриваемый песок, в пересчёте на единицу веса представляет собой удельную поверхность песка. Для фракций с крупностью зёрен от 0,15 до 0,10 мм и меньше 0,10 мм удельные поверхности фракций могли быть замерены с достаточной точностью пневматическим поверхностемером. Это позволило вычислить переходный коэффициент от расчётных к замеряемым поверхностям, оказавшийся действительным и для более крупных фракций. На основании полученных данных составлена таблица для вычисления удельной поверхности песка (см. табл. 2).

| Показатель | Природный песок из карьера завода «Кварц» | Пропущено через дезинтегратор с числом оборотов в мин. | |||||

|---|---|---|---|---|---|---|---|

| 750 | 950 | 1450 | |||||

| Значение | Изменение по сравнению с природным песком (раз) | Значение | Изменение по сравнению с природным песком (раз) | Значение | Изменение по сравнению с природным песком (раз) | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Число зёрен, находящихся в 1 кг песка, мил. шт | 20 - 30 | 40 - 50 | 2 — 2,5 | 100 - 120 | 4 - 6 | 300 - 400 | 10 - 20 |

| Удельная поверхность песка, рассчитанная в см 2 /г | 46 | 53 | 1.2 | 72 | 1.4 | 134 | 2.8 |

| Удельная поверхность песка, измеренная пневматическим поверхностемером см 2 /г | 100 | 160 | 1.6 | 220 | 2.2 | 600 | 6.0 |

| Весовые коэффициенты зернистости песка (средние) | ? k (d a ) 0.69 ? k (d g ) 0.67 ? k (d t ) 0.71 ? k (d a ) 0.77 ? k (d g ) 0.72 ? k (d t ) 0.57 |

0.56 0.56 0.63 0.45 0.43 0.36 |

1.2 1.2 1.1 1.7 1.7 1.6 |

0.48 0.47 0.49 0.61 0.57 0.46 |

1.4 1.4 1.4 1.3 1.3 1.2 |

0.28 0.28 0.31 0.43 0.41 0.39 |

2.5 2.4 2.3 1.8 1.8 1.5 |

| Количественные коэффициенты зернистости песка (средние) | ? a (d a ) 0.24 ? a (d g ) 0.23 ? a (d t ) 0.29 ? a (d a ) 0.17 ? a (d g ) 0.16 ? a (d t ) 0.17 |

0.11 0.11 0.15 0.12 0.12 0.13 |

2.2 2.1 1.9 1.4 1.3 1.3 |

0.08 0.08 0.11 0.08 0.08 0.08 |

3.0 2.9 2.6 2.1 2.0 2.1 |

0.06 0.06 0.09 0.04 0.04 0.04 |

4.0 3.8 3.2 4.2 4.0 4.2 |

Поверочные определения удельных поверхностей пневматическим поверхностномером показали хорошее совпадение с результатами вычислений удельных поверхностей по составленной таблице. Это позволяет предложить таблицу для определения удельной поверхности как природных, так и дезинтегрированных песков путём вычисления на основе данных ситового анализа.

| Отверстие сита, мм | Природный песок завода « Кварц » | |||||||

|---|---|---|---|---|---|---|---|---|

| Природный | Пропущенный через дезинтегратор 750 (небольшая тонкость помола) | Пропущенный через дезинтегратор 950 (средняя тонкость помола) | Пропущенный через дезинтегратор 1450 (высокая тонкость помола) | |||||

| Удельная повер-ть, см2/г | d t , мм | Удельная повер-ть, см2/г | d t , мм | Удельная повер-ть, см2/г | d t , мм | Удельная повер-ть, см2/г | d t , мм | |

| 4,0 | 12,0 | 4,46 | 12 | 3,96 | 16 | 4,58 | 10 | 5,18 |

| 2,0 | 23 | 2,28 | 26 | 2,07 | 24 | 2,18 | 25 | 2,14 |

| 1,3 | 31 | 1,70 | 32 | 1,67 | 33 | 1,60 | 33 | 1,66 |

| 1,0 | 38 | 1,41 | 38 | 1,40 | 40 | 1,34 | 40 | 1,32 |

| 0,6 | 58 | 0,91 | 60 | 0,90 | 63 | 0,82 | 63 | 0,89 |

| 0,5 | 79 | 0,68 | 79 | 0,68 | 84 | 0,63 | 89 | 0,69 |

| 0,3 | 118 | 0,46 | 118 | 0,46 | 130 | 0,41 | 139 | 0,43 |

| 0,25 | 165 | 0,32 | 165 | 0,32 | 172 | 0,31 | 175 | 0,30 |

| 0,15 | 203 | 0,26 | 212 | 0,25 | 219 | 0,24 | 232 | 0,10 |

| 0,10 | 276 | 0,20 | 0,19 | 0,19 | 314 | 0,17 | 337 | 0,16 |

| < 0,10 | 458 | 0,094 | 1500 | 0,081 | 1500 | 0,077 | 1500 | 0,080 |

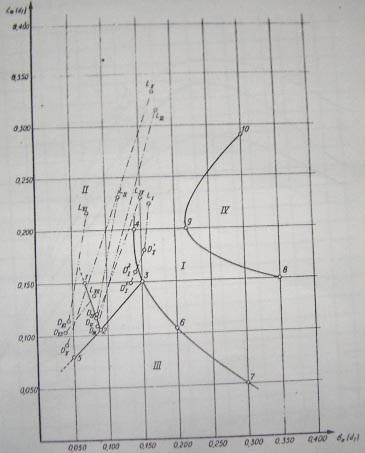

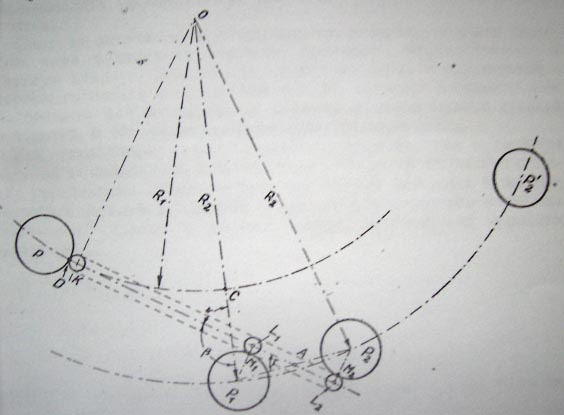

Для оценки изменения гранулометрического характера песков был применён метод, предложенный проф. Л. Б. Рухиным[1]. Нанесение гранулометрических коэффициентов природных песков, пропущенных через дезинтегратор на генетическую диаграмму проф. Л. Б. Рухина показывает, что пропускание песок через дезинтегратор изменяет их «генетическую группу», приближая её к генетической группе, более отвечающей требованиям, предъявляемым к пескам, пригодным для производства силикатного кирпича (см. фиг. 1).

Опытный пропуск через дезинтегратор отдельных фракций песка (напр. от 0,3 до 0,5) показал, что действительно и самый однородный песок ожжет быть превращён путём дезинтеграции в пригодный для производства силикатного кирпича.

Это обстоятельство говорит о том, что применение дезинтеграторного метода в производстве силикатного кирпича позволит существенно расширить сырьевую базу силикатной промышленности.

Фигура № 1.

Буквой L обозначены природные пески

Буквой D обозначены дезинтегрированные пески

(По вертикали - ? a ( d t ), по горизонтали - ? a ( d t ))

Опыты показали, что дезинтегрированная сырьевая смесь обладает значительно лучшей формуемкостью при прессовании из неё кирпича, чем обычная смесь. Установлено также, что сырьевая смесь, пропущенная через дезинтегратор, при небольшом числе оборотов дезинтегратора и незначительном эффекте размельчения, набирает в автоклаве прочность на 20 — 30% быстрее обычного.

Таким образом, дезинтеграция позволяет повысить производительность основного оборудования при производстве силикатного кирпича.

Силикатный кирпич, изготовленный из дезинтегрированного песка, оказывается примерно на 40% прочнее кирпича, изготовленного из недезинтегрированного песка такого же гранулометрического состава, хотя прирост площади поверхностей песчинок в проводимых опытах составляет всего 6%.

Изделия, изготовленные из дезинтегрированной сырьевой смеси оказались от двух до пяти раз прочнее изделий, изготовленных обычным способом из смеси природного песка и извести при одинаковой активности смеси (1 - 9 %). Необходимо отметить, что некоторое влияние на повышение прочности оказывает и лучшее перемешивание смеси при дезинтеграторном способе обработки. Для производства силикатного кирпича нормальной прочности (марок 150 — 200) оказалось достаточным трёх-четырёхпроцентное содержание извести в смеси. Опыт производства кирпича на заводах «Кварц» (опытные партии) и «Силикат», (который перешёл целиком на промышленное производство силикатного кирпича дезинтеграторным способом), полностью подтвердил данные лабораторных опытов.

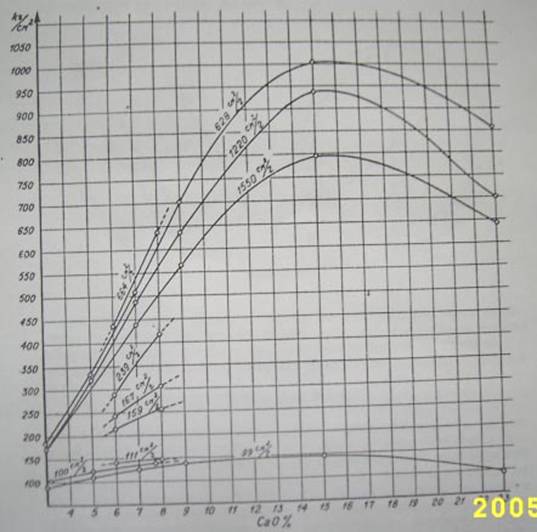

Исследования зависимости прочности на сжатие изделий из дезинтегрированных сырьевых смесей, активности смеси и величины удельной поверхности песка (при формовочном давлении пресса 200 кг/см 2 и 8-ми часовом режиме запарки) позволило составить график (см. фигуру 2).

Из графика (фиг. 2) вытекают следующие зависимости:

а) Дезинтеграция смеси песка и извести позволяет при повышенном содержании извести (15 — 16%) получить изделия прочностью на сжатие до 1000 кг/см 2 ;

б) наибольшую прочность имеют изделия с некоторым оптимальным содержанием извести; дальнейшее увеличение активности смеси даёт понижение прочности изделий;

в) наибольшую прочность имеют изделия из песка с некоторой оптимальной удельной поверхностью; дальнейшее измельчение песка отражается отрицательно на прочности изделий.

Фигура № 2.

Изображённая на графике (фиг. 2) зависимость позволяет проектировать прочность изделий из дезинтегрированной смеси по величине удельной поверхности песка и активности смеси или, наоборот, подбирать по требуемой прочности изделий необходимую удельную поверхность песка и активность смеси.

Исследование изделий из дезинтегрированных смесей после автоклавной обработки в отношении содержания свободной извести и активной кремнекислоты показало что:

а) процент свободной извести в изделиях из дезинтегрированных смесей значительно ниже, чем в изделиях из смесей природного песка и извести той же активности и гранулометрии. Песок, пропущенный через дезинтегратор полнее связывает известь;

б) химическая формула силиката кальция, образовавшегося в автоклаве в изделиях из дезинтегрированной смеси, предположительно CaO · SiO 2 , тогда как у изделий из природного песка соотношение молекулярных весов связанной CaO и растворимой SiO 2 соответствует формуле 3 CaO · SiO 2 . Следует полагать, что в изделиях, изготовленных дезинтеграторным способом, цементирующее вещество — гидросиликат кальция — более кислотное, чем в изделиях из природного песка;

в) состав образующегося гидросиликата кальция зависит в первую очередь от соотношения активности смеси и удельной поверхности песка.

Определение строительно-технических свойств изделий из дезинтегрированной смеси показало, что при сопротивлении на сжатие 1000 кг/см 2 сопротивление на изгиб достигает 150 кг/см 2 / Водопоглощаемость колеблется в пределах 13 — 16%. Объёмный вес в пределах 1,8 - 2,0 т/м 3 . Изделия выдерживают выше 50 циклов замораживания.

Приведённые данные говорят о перспективности изделий из дезинтегрированной смеси песка и извести в качестве строительного материала.

Ввиду отсутствия готовых формул для определения производительности и энергопотребления дезинтегратора представилось необходимым вывести их в ходе настоящей работы на основании данных специально поставленных опытов теоретических расчётов.

Максимальная производительность дезинтегратора выведена в предположении, что:

1) умещающееся между двумя пальцами теоретическое максимальное количество песка соответствует объёму, занимаемому зёрнами, диаметр которых «а» и число которых равно числу зёрен, уменьшающихся на ширину корзины. т.е. a / b штук (« b » — внутренняя ширина корзины);

2) при каждом полном обороте корзины все промежутки между пальцами заполняются и опорожняются указанным в пункте 1 количеством песка один раз (при попадании промежутка пальца под поступающую в дезинтегратор струю песка).

Производительность дезинтегратора равна:

![]()

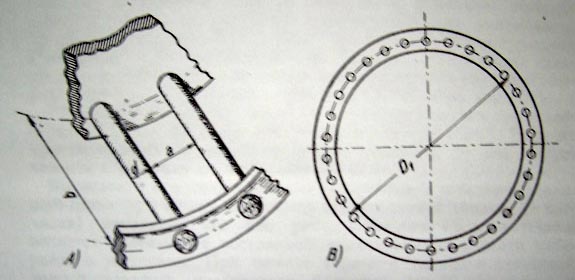

где n — число оборотов внутренней корзины дезинтегратора в минуту. Коэффициент заполняемости С на основании данных опытов в практических расчётах следует принимать С = 0,5. Прочие обозначения приведены на фиг. 3.

Фигура № 3.

Анализ замеров расхода энергии на пропускание через дезинтегратор песков различной зернистости и с различным числом оборотов корзин показал, что энергопотребность Е находится в логарифмической зависимости от количества дезинтегрируемого песка G :

ln E = A + B·G

где А и В коэффициенты, характеризующие дезинтегратор. Из них коэффициент В практически не менялся с изменением числа оборотов дезинтегратора, значения же коэффициента А менялись при этом сильно. Выражение коэффициента А было определено Выражение коэффициента А было определено на основании теоретических расчётов и наблюдений характера износа пальцев, показывающего, что большая часть энергии, расходуемой дезинтегратором, идёт на сообщение песчинкам ускорений. Поэтому, исходя из выражения энергии движущегося тела, теоретическая энергопотребность определяется формулой

W a = 0,38·10 -6 · G · D k 2 · n 2

где

![]()

N — число рядов пальцев дезинтегратора

D i — диаметр соответствующего ряда пальцев

n = n 1 = n 2 — число оборотов корзины

Принято, что множитель А характеризуется этой теоретической формулой, как величина, кратная Wa . Коэффициент « B » считается практически не зависящим от числа оборотов дезинтегратора, но зависящим от соотношения расстояния между пальцами ( a + d ) и теоретически минимального среднего расстояния между пальцами ( P 1 P 2 ' ср), при котором песчинка, получившая ускорение от пальца соседнего ряда, имеет ещё возможность пройти ряд не задевая пальцев (см. фиг. 4).

![]()

P 1 P 2 ' ср получается как арифметическое среднее величин P 1 P 2 ' i (всех рядов корзин), которые вычисляются в соответствии с обозначениями фиг. 4 с учётом скоростей вращения корзин:

![]()

где:

r — радиус пальцев.

l — радиус песчинки,

R 1 — радиус круга центров пальцев первого ряда пальцев,

R 2 — соответствующий радиус второго ряда пальцев.

Фигура № 4.

Функция зависимости В принята степенной, а показатель степени определён по методу наименьших квадратов равным 2,5.

Формула для определения энергопотребности имеет таким образом вид:

![]()

Опыт проектирования и эксплуатации дезинтеграторов для заводов кирпича «Кварц» и «Силикат» показал хорошее совпадение расчётной и замеренной энергопотребности (разница в пределах 10%). Опыт эксплуатации дезинтеграторов показал, что износ пальцев невелик (наварка сталинита на пальцы действующего дезинтегратора осуществлена на заводе «Силикат» лишь после пропуска смеси на 1 100 000 штук кирпича).

Теоретический анализ формулы по экстремальным значениям показывает, что формула применима в области BG <1. Если же произведение B · G окажется больше единицы, то его следует вводить в формулу со значением B · G = 1.

Вычисление прироста удельных поверхностей дезинтегрированного песка ( q в м 2 /кг) на единицу затрачиваемой энергии (в ват-часах) показало, что оно равно в среднем 4,5 м 2 /ваттчас и является более-менее постоянной величиной для данного материала и установки. При помоле горючего сланца и сланцевой золы q оказалось значительно большим (до 50 м 2 /ваттчас) и находится в зависимости от твёрдости материала. Таким образом, получены все необходимые данные для определения основных параметров дезинтегратора.

Работа по исследованию и внедрению дезинтеграторного способа производства силикатных и силикальцитных изделий позволяет сделать следующие выводы:

1. Дезинтегратор является эффективным механизмом для улучшения свойств песка при производстве силикатного кирпича. Дезинтеграция позволяет использовать для изготовления силикатного кирпича пески весьма однородной зернистости с сокращением расхода извести, существенно расширяя таким образом сырьевую базу силикатной промышленности.

2. Дезинтеграторная смесь песка и извести:

а) обладает лучшей чем обычная формуемостью при прессовании;

б) запаривается быстрее обычной силикатной смеси;

в) имеет после запаривания прочность намного выше прочности обычной смеси, что обусловлено не только увеличением удельной поверхности песка при измельчении, но и лучшей способностью к реагированию с известью свежеобразовавшихся поверхностей, а также хорошим перемешиванием смеси при дезинтегрировании;

г) имеет после запарки повышенную прочность, достигающую максимума при оптимальных содержаниях извести и удельной поверхности песка, что, прежде всего, обусловлено весьма полным связыванием извести с кремнекислотой песка.

3. Производительность и энергопотребление дезинтегратора могут быть определены с достаточной для практики точностью по выведенным формулам, связанным с показателем размельчения, что и позволяет проектировать установку с желаемым эффектом.

В заключение необходимо отметить, что использование дезинтегратора на заводах силикатного кирпича для приготовления смеси достаточно обосновано как лабораторным исследованием, так и опытом промышленного применения. Технологический процесс приготовления сырьевой смеси упрощается путём замены помола негашеной извести в шаровой мельнице и гашения её с песком в гасильном барабане или силосах, измельчением-перемешиванием в дезинтеграторе песка и предварительно гашеной извести. Вместе с тем упраздняется энергоёмкое и металлоёмкое оборудование, каким является мельница и гасильные барабаны. В силикатно-кирпичной промышленности это даёт на действующих заводах значительное снижение себестоимости продукции (по опыту завода «Силикат» около 25 руб. на 1000 шт), а на строящихся — снижение капиталовложений и возможность использовать месторождения кварцевых песков любого зерного состава.

Силикальцитная смесь, изготовленная дезинтеграторным способом, имея в изделиях высокую прочность, морозостойкость и светлую гладкую поверхность, легко поддаваясь окрашиванию, хорошо сцепляясь с арматурой и т.п., является перспективным материалом для производства различных строительных деталей и изделий, в том числе армированных облицовочных.

Как технология дезинтеграторного способа, так и свойства изделий из силикатной и силикальцитной смесей открывают широкие перспективы использования их вместо бетонных и железобетонных деталей и изделий, сберегая для народного хозяйства силикатный цемент и металл, остро необходимый стройкам коммунизма.

Типография «Коммунист», Таллин. Заказ № 270. МВ-01108. 19 I 1952. Тираж 200.

Бесплатно.

09.06.2005 - переведено в электронный вид Яцковым А. А. - 18 963 знаков с пробелами.

Первоисточник: «Й. Хинт. Дезинтеграторный способ изготовления силикатных силикальцитных изделий. Автореферат диссертации, представленной на соискание учёной степени кандидата техническихнаук. Москва 1952 г.»

В Российской государственной библиотеке, г. Москва хранится под номером Др 52/181

[1] Проф. Л. Б. Рухин. Гранулометрический метод изучения песков, 1947 г.