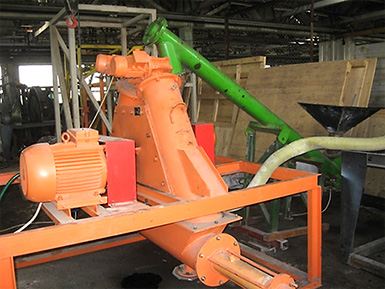

ДМПК-ГОРИЗОНТИзмельчительный агрегат

Сжигание угля в форме водоугольного топлива (ВУТ) обладает рядом экономических, экологических и эксплуатационных преимуществ по сравнению с пылевидным и, особенно, слоевым сжиганием. ВУТ было масштабно апробировано на множестве энергетических объектов в мире [1-7] и в настоящее время массово используется, прежде всего, в Китае.

Применение ВУТ позволяет увеличить эффективность сжигания угля, утилизировать угольные шламы, уменьшить взрывоопасность тонкодисперсной угольной пыли на энергетических котлах, снизить количество выбросов в атмосферу оксидов азота и оксидов серы [1,3,4].

Мировой опыт использования ВУТ чрезвычайно широк и включает в себя значительный практический и научный вклад японских исследователей [1,2,3], опыт приготовления ВУТ в Китае совместным японо-китайским предприятием Japan COM Co. Ltd и его дальнейшую транспортировку морскими танкерами до электростанции компании Joban Joint Thermal Power в Накосо, Япония (энергоблок 600 Мвтэ, до 500 тыс.т в год) [2,3]. В работах [1,3,4] показано, что наилучшие технические и экологические характеристики котлов достигаются при совместном сжигания пылевидного угля и водоугольной суспензии с долей ВУТ от 30 до 80% (в зависимости от режима работы) в тепловом балансе котлов. На газомазутных котлах также наиболее эффективно доля ВУТ может составлять от 25% до полного замещения газа (мазута), при этом максимальная доля ВУТ определяется зольностью исходного угля и наличием соответствующих систем золоулавливания.

Самый успешный в России опыт состоял в транспортировке ВУТ из г. Белово и его сжигании на Новосибирской ТЭЦ-5 [5,6].

Исследования PennState University подтвердили экологическую эффективность ВУТ, отметив снижение выбросов оксидов серы и азота, причём содержание оксида азота (NOx) уменьшилось не только благодаря меньшей температуре горения, но и на 25,6 % в результате восстановительного характера реакций, возникающих в процессе сжигания ВУТ [4].

Основными сдерживающими факторами массового внедрения ВУТ в России была низкая стоимость основного энергоносителя – газа [7] и крайне неэффективная технология производства ВУТ, характеризующаяся высокими энергозатратами, многостадийностью, необходимостью использования дорогостоящих реагентов-стабилизаторов. Также, основной акцент при внедрении ВУТ делался на использовании водоугольной суспензии для транспортировки угля, хотя основные преимущества относятся к области хранения и сжигания ВУТ [1-8].

В данной статье рассматривается совместная разработка ООО «Амальтеа-Сервис» (г. Москва, далее – Амальтеа) и машиностроительного предприятия «ТЕХПРИБОР» (г. Щёкино, Тульская обл.), позволяющая существенно снизить энергетические и материальные затраты на производство ВУТ, с одновременным улучшением как технологических так и эксплуатационных качеств получаемого продукта.

Высокие энергозатраты на приготовление ВУТ по традиционной схеме производства объясняются, прежде всего, тем, что основным способом механического диспергирования угля как в России, так и во всем мире является мокрый помол во вращающихся шаровых, стержневых или вибрационных мельницах [8,9,10]. В силу особенностей механических процессов помола в мельницах раздавливающие- истирающего действия, непосредственно на измельчение тратится от 2 до 20 % всей подведенной энергии [10]. По имеющимся практическим данным, энергозатраты на мокрый помол в вибромельницах составляют не менее 55 кВт*ч на тонну продукта [8,9].

Серьезным недостатком вибрационных мельниц также является крайне неоднородный зерновой состав продукта помола, который содержит и переизмельченные частицы и напротив слишком крупные зерна. Поэтому в традиционных технологических схемах производства ВУТ в основном используется замкнутый цикл помола, когда полученная суспензия подвергается сепарированию с последующим домолом выделенных крупных зерен. Всё это в совокупности с необходимостью добавки пластификаторов усложняет технологический процесс и увеличивает себестоимость ВУТ.

ООО «Амальтеа-Сервис» совместно с машиностроительным предприятием «ТЕХПРИБОР» разработана оригинальная технология приготовления водоугольного топлива на основе гидроударной установки мокрого помола (ГУУМП). Помольным агрегатом ГУУМП является дезинтегратор мокрого помола (ДМП) «ГОРИЗОНТ МК-ВА»®. Конструкция ДМП «ГОРИЗОНТ МК-ВА»® запатентована (Патент на полезную модель № 72155). Для приготовления ВУТ в ДМП произведена модернизация узла пропорциональной подачи угля и воды в помольную камеру агрегата. ДМП оснащен дозаторами угля и воды непрерывного действия, растворонасосом выдачи продукта помола и устройством вентиляции приемного бункера.

Известно, что разрушение твердого тела происходит в том случае, если количество подведенной энергии достаточно для преодоления сил внутреннего сцепления в измельчаемом материале. Но помимо количества энергии не меньшее значение имеет и способ ее приложения к объекту разрушения.

При механическом диспергировании твердые тела могут подвергаться действию как сжимающих сил с двух сторон (статическое раздавливание - истирание), так и с одной стороны (свободный удар). Основные виды минерального сырья, в том числе и уголь, являются хрупкими материалами, их прочность на сжатие, обычно в 6-12 раз превосходит прочность на растяжение или изгиб. Поэтому с точки зрения рационального использования подведенной энергии, для разрушения таких материалов целесообразней использовать быстрый удар, а не медленное сжатие [10,11]. В то же время вращающиеся шаровые, вибрационные мельницы, кавитаторы с их эффектом внутренней сепарации реализуют именно помол истиранием, сопровождающийся большим расходом энергии, нагревом, высоким абразивным износом мелющих тел [12,13].

Для измельчения минерального сырья в дезинтеграторе мокрого помола используется свободный удар. Частицы угля, сталкиваясь с ударными элементами корзин- роторов получают мощные разнонаправленные удары, интенсивность которых увеличивается по мере продвижения материала к выходу камеры помола. Вода в реализуемом способе измельчения является не только проводником кинетической энергии удара, доставляя его в мельчайшие трещинки частиц угля, но также в полном соответствии с эффектом П.А. Ребиндера снижает прочность твердого тела, облегчая его разрушение.

Большая размольная мощность ДМП удачно дополняется и высокой избирательностью измельчения. Поскольку энергия удара пропорциональна массе частицы угля и её квадрату скорости (E=mv2/2), по достижению частицами определенных размеров их дальнейшее измельчение прекращается. Таким образом, ГУУМП позволяет получать водоугольную суспензию, требуемого гранулометрического состава с минимальным содержанием переизмельченных частиц и полным отсутствием крупных зерен, в открытом цикле помола без использования сепараторов.

Основные параметры работы ГУУМП такие как, гранулометрический состав, влажность ВУТ, легко регулируются настройкой дозаторов компонентов и оборотами роторов-корзин дезинтегратора. Для изменения содержания в суспензии частиц определенного класса крупности достаточно снизить, или напротив, увеличить скорость вращения корзин- роторов дезинтегратора.

Испытания ГУУМП подтвердили его следующие характеристики:

Производительность: до 4,6 куб.м/ч (расширяемо до 8 куб.м/ч), т.е. около 5,5 т/ч

Грансостав ВУТ (90% частиц): регулируется от 25 мкм и выше

Влажность ВУТ: регулируется от 30% и выше

Потребляемая мощность: 48,5 кВт

Приготовление ВУТ: 38 кВт*ч (20+18 кВт)

Дозаторы угля, конвейер загрузки: 4 кВт

Дозатор воды и насос выдачи ВУТ: 5,4 кВт

Габариты (без питателя), мм: 2280?1900?1750

Время выхода на рабочий режим (оцениваемое по выходу суспензии с заданными параметрами): ~ 45 секунд

Таким образом, энергозатраты на приготовление ВУТ составили 9,8 кВт*ч на тонну из предварительно дроблёного угля (размер зерен 12 мм), что более чем в 5 раз ниже, чем при использовании вибромельницы ВМ-400. При этом грансостав получаемого водоугольного топлива может оперативно изменяться в зависимости от требований к сжиганию, хранению и транспортировке ВУТ.

Для экспериментов использовался бурый уголь марки Б2 Канско-Ачинского бассейна (месторождение Назаровское, зольность Ad=8 %). Полученная суспензия сохраняла стабильность на протяжении 5 суток без применения дополнительных добавок-стабилизаторов, перемешивания и коррекции грансостава. Очевидно, что только коррекция грансостава позволит повысить стабильность не менее чем до 30 суток без применения стабилизаторов [1], а при регулярной рециркуляции ВУТ в ёмкости (раз в неделю) – не менее нескольких месяцев.

Рисунок 2. Грансостав бурого угля Б2 после измельчения в ГУУМП.

Характерен узкий зерновой состав продукта помола с преобладанием частиц размерами 28 мкм.

ГУУМП является компактным устройством рамной конструкции, не требует наличия фундамента, что снижает затраты на строительно-монтажные работы и позволяет реализовать линию приготовления ВУТ в модульном исполнении.

Энергозатраты на приготовление ВУТ более чем в 5 раз ниже традиционных способов приготовления в вибромельницах.

Отсутствует необходимость применения сепараторов и замкнутых схем помола. Из технологической схемы исключены промежуточные ёмкости, служащие для сбора рециркулята ВУТ, большие объемы которого так характерны для кавитационной технологии [12].

Открытый цикл помола, а значит отсутствие рециркуляции, дополнительно снижает затраты на перекачку ВУТ, упрощает обслуживание линии приготовления, позволяет снизить штат обслуживающего персонала.

Выход продукта помола начинается примерно через 40..45 секунд после включения ГУУМП в работу.

ГУУМП является устройством приготовления ВУТ принципиально нового типа, лишенным недостатков предшествующих технологий: высоких энергозатрат, сложности технологической схемы, необходимости применения реагентов.

Последние разработки Амальтеа, опыт применения ВУТ в Америке, Японии и, особенно, в Китае, позволяет утверждать, что в большинстве случаев целесообразнее создавать запасы угля стандартным способом, а приготовление ВУТ осуществлять ближе к моменту его предполагаемого сжигания. Подобная схема позволяет избежать затрат на специальные меры по повышению стабильности ВУТ.

Если же запас ВУТ необходим, то, как показывает опыт Амальтеа, его хранение может успешно осуществляться не менее 4 месяцев в стандартных ёмкостях без применения пластификаторов. Поддержание стабильности ВУТ осуществляется периодическим (раз в неделю) перемешиванием ВУТ обычными насосами. Энергозатраты на поддержание в стабильном состоянии ВУТ из каменного угля на протяжении 3-х месяцев составляют не более 12 кВт*ч/т, что существенно меньше затрат на добавку пластификаторов. Подобная схема может эффективно использоваться на объектах ЖКХ. А учитывая низкую зольность углей Канско-Ачинского бассейна, их высокую теплотворную способность и низкую температуру воспламенения, сжигание ВУТ на паровых и водогрейных котлах, можно рассматривать как вполне реальную альтернативу (вплоть до полного замещения) традиционным видам топлива – газу и мазуту.

На энергетических объектах (электростанциях) ГУУМП может быть установлен взамен существующих, шахтно-мельничных комплексов, практически на любой отметке возле котла. Длительное хранение ВУТ в данном случае не целесообразно, для стабильной работы необходима только буферная ёмкость промежуточного хранения ВУТ.

«ТЕХПРИБОР» - машиностроительное предприятие, специализирующееся на выпуске оборудования предназначенного для помола минерального сырья, обладает всеми правами на данное оборудование. Группа компаний «Амальтеа» занимается внедрением ВУТ на объектах энергетики, обладает серией патентов на технологии приготовления и сжигания ВУТ, является автором инжиниринговых решений по применению ВУТ. Силами «Амальтеа» было построено первое в России самостоятельное производство ВУТ в Мурманской области, модернизирована муниципальная котельная.

«Амальтеа» и «ТЕХПРИБОР» совместно предлагают ГУУМП для потребителей, при этом «ТЕХПРИБОР» является производителем основной части оборудования, «Амальтеа» определяет необходимую конфигурацию, готовит инжиниринговое решение по приготовлению ВУТ, а также осуществляет поставку дополнительного оборудования.

Морозов А.Г., к.т.н., генеральный Директор ООО «Амальтеа-Сервис»;

Коренюгина Н.В., главный технолог МП «ТЕХПРИБОР».