Статья составлена с использованием материалов из Энциклопедии промышленных знаний

«Промышленность и техника»

Томъ 4. Обработка камней и земель. Технологiя химическихъ производствъ

1896 годъ

|

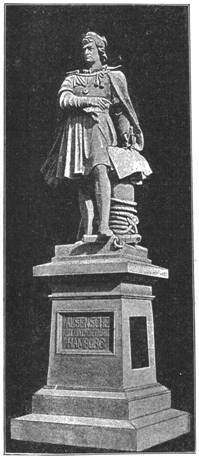

| Статуя Колумба, бывшая на выставке в Чикаго, сделанная из портланд-цемента |

Портландъ — цементъ

1896 г.: Въ настоящее время портландъ-цементъ представляетъ собою, безспорно, важнейшiй изъ матерiалов, служащихъ для приготовленiя гидравлическихъ растворовъ.

При виде зеленовато-сераго, пыльнаго, невзрачнаго порошка, носящаго названiе портландъ-цемента, всякiй, непосвященный въ тайны строительнаго искусства, врядъ ли подумалъ бы, что онъ видитъ передъ собой одинъ изъ важнейшихъ строительныхъ матерiаловъ, предметъ обширнаго производства, дающаго заработокъ тысячамъ рабочихъ.

2006 г.: ЦЕМЕНТ - обобщенное название большой группы минеральных вяжущих материалов, один из главнейших строительных материалов. Цемент, за исключением некоторых специальных видов, обладает гидравлическими свойствами, т. е. способностью при смешивании с водой твердеть на воздухе, а также после предварительного затвердевания на воздухе продолжать твердеть в воде с повышением или сохранением прочности.

Основное назначение этого «зеленовато-сераго, пыльнаго, невзрачнаго порошка» - получение искусственного цементного камнеподобного материала.

ЦЕМЕНТНЫЙ КАМЕНЬ — продукт химического взаимодействия цемента и воды, является основной частью бетона, влияющей на его свойства и долговечность.

Широкая область применения цемента не позволяет обойтись без него ни одной отрасли современного строительства. Приготовление растворов и бетонов; изготовление высокопрочных сборных, обычных и предварительно напряженных железобетонных изделий и конструкций; гидротехнических сооружений; наружных частей монолитного бетона массивных сооружений; тонкостенных монолитных сооружений; плит-оболочек в зоне переменного уровня воды; при производстве бетонных работ с быстрой распалубкой; в аэродромном и дорожном строительстве — вот только несколько из многочисленных видов использования цемента.

1896 г.: Матерiалъ этотъ впервые былъ полученъ Джозефомъ Аспдинъ въ гор. Лидсе въ 1824 году путемъ сильнаго обжига искусственной смеси гашеной извести съ глиной и названъ по имени природнаго камня, добываемаго въ каменоломняхъ Портланда, вследствiе сходства съ нимъ по цвету и по значительной твердости. Приготовлявшiйся въ Англiи цементъ вскоре прiобрелъ известность и сделался предметомъ вывоза за границу. Первый заводъ портландъ-цемента въ Германiи возникъ въ Цюльхове близъ Штеттина (1855 г.), и такъ какъ цементъ этого завода, приготовлявшiйся изъ местной глины и мела съ о-ва Воллина, по качеству не уступалъ англiйскому, то вскоре производство возросло до 30 000 бочекъ въ годъ; такой успехъ породилъ устройство подобныхъ заводовъ близъ Бонна, Леббина, Оппельна, Люнебурга, Амёнебурга, Финкенвалъда и др. Къ 1877 г. въ Германiи насчитывалось уже до 30 заводовъ портландъ-цемента, приготовлявшихъ его первоначально по способу англiйскихъ заводовъ, основанному на смешиванiи составныхъ частей мокрымъ путемъ; впоследствiи въ способахъ приготовленiя явилось значительное разнообразiе, обусловленное разницею въ свойствахъ местныхъ сырыхъ матерiаловъ.

2006 г.: В настоящее время в цементной промышленности России действует 49 заводов с проектной мощностью 69,2 млн. т и фактической — 62,3 млн. т.

В 2005 году в России было изготовлено 48,5 млн. т цемента. В 2006 году в России планируется к выпуску около 53 млн. т цемента или на 9 % больше, чем в 2005 году. Уже в январе-марте 2006 года было произведено 8,1 млн. т этого вида строительных материалов. И при существующих производственных возможностях, росте спроса на цемент, связанном с динамикой строительного комплекса, постоянно планируется дальнейшее инвестирование в увеличение мощностей.

1896 г.: Въ 1877 г. основалсъ союзъ германскихъ производителей портландъ-цемента, въ составъ котораго вошли не только все крупные немецкiе заводы, но и многiе заграничные (а въ 1898г., въ союзе числилось 66 немецкихъ, 10 австрiйскихъ заводовъ и 7 заводовъ другихъ европейскихъ странъ; годовая производительность заводовъ, вошедшихъ въ составъ союза, равнялась 17 150 000 бочекъ, или 2916 миллiоновъ килогр. цемента.

Одною изъ заслугъ союза следуетъ, между прочимъ, признать выработку первыхъ нормальныхъ правилъ для однообразнаго испытанiя портландъ-цемента, или т. наз. испытательныхъ нормъ, утвержденныхъ прусскимъ министерствомъ торговли и промышленности въ 1878 году. (Соответствующiя нормы выработаны и для Pocсiи, главнымъ образомъ благодаря трудамъ проф. А.Р. Шуляченко и Н.А. Белелюбскаго, для министерства путей сообщенiя; по всей вероятности, нормы эти въ скоромъ времени будутъ общими для всехъ ведомствъ.) Дальнейшая разработка этого дела происходила на международныхъ конференцiяхъ, изъ которыхъ первая, подъ председателъствомъ проф. Баушингера, въ составе 79 представителей Германiи, Австро-Венгрiи, Pocciи и Швейцарiи, состоялась въ Мюнхене осенью 1884 года. За нею, спустя два года. последовалъ такой же съездъ въ Дрездене, Париже (1900), далее въ Берлине (1890), Вене (1893), Цюрихе (1895), Стокгольме (1897) и Буда-Пеште (1901). Съ каждымъ последующимъ съездомъ программа деятельности расширялась, его занятiя прiобретали все более и более общiй, международный характеръ, и уже на Цюрихскомъ съезде (1895 г.) было образовано «Международное общество испытанiя строительныхъ матерiаловъ», занимающее ныне столь почетное место въ ряду научныхъ учрежденiй по данному вопросу.

2006 г.: В настоящее время Российским государственным концерном ЦЕМЕНТ, фирмой «Цемискон», ОАО «НИИЦЕМЕНТ», ООО Фирма «ЦЕМИСКОН», Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона (НИИЖБ), Акционерным обществом «НИИцемент» Российской Федерации разработаны, внесены Госстроем России, приняты Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) и введены в действие следующие нормативные документы правил приемки и оценки уровня качества выпускаемого цемента. Приведем одни из основных: ГОСТ 30515-97 «Цементы. Общие технические условия»; ГОСТ 31108-2003 «Цементы общестроительные. Технические условия»; ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия»; ГОСТ 25328-82 «Цемент для строительных растворов. Технические условия»; ГОСТ 965-89 «Портландцементы белые. Технические условия» и др.

1896 г.: Достоинство портландъ-цемента зависитъ отъ совокупности многихъ отдельныхъ факторовъ: отъ состава и тщательности сортировки сырыхъ матерiаловъ, отъ правильной пропорцiи смеси, отъ силы обжига, тщательности измалыванiя и т. д. Влiянiе этихъ отдельныхъ условнiй отражается на следующихъ, наиболее характерныхъ качествахъ готоваго продукта: большая или меньшая скорость схватыванiя (первоначальнаго отвердеванiя), постоянство объема, тонкость помола и сила сцепленiя, выражающаяся въ сопротивлеiи разрыву или сжатiю.

2006г.: Производство теплоэффективных строительных материалов (пенобетон, полистиролбетон) в основном связано с использованием бездобавочных портландцементов. Получению портландцемента с заданными специальными свойствами способствуют следующие основные процессы:

- регулирование минерального состава (%-ого содержания главных минералов клинкера — алита (3CaO·SiO2 или С3S), белита (2CaO·SiO2 или С2S), трехкальциевого алюмината (C3A) и алюмоферрита кальция (C4AF) и структуры цементного клинкера (% - ого содержания основных компонентов — клинкера, природного гипса, минеральных, пластифицирующих и гидрофобизующих добавок), оказывающего решающее влияние на все строительно-технические свойства цемента;

- регулирование тонкости помола и зернового состава цемента, влияющих на скорость твердения, активность, тепловыделение и другие свойства цемента;

- введение минеральных и органических добавок, позволяющих направлено изменять свойства вяжущего, экономить клинкер, уменьшить расход цемента в бетоне.

Готовый портландцемент характеризуется следующими основными нормируемыми показателями качества (свойствами): сроки схватывания; равномерность изменения объема; тонкость помола, прочность на сжатие и (или) изгиб, обеспечивающие гарантированную марку.

Сроки схватывания характеризуют временем начала и конца схватывания цементного теста, определяемых в нормированных условиях. Началом схватывания считается начало потери подвижности (пластичности) цементным тестом. Концом схватывания считается некоторая степень затвердения цементного теста. Начало схватывания портландцемента должно наступать не ранее 45 мин, а конец - не позднее 10 ч от начала затворения. В строительстве применять свежеприготовленные бетоны и растворы можно только до начала схватывания. При несоблюдении этого условия прочность растворов и бетонов будет низкой, так как схватившееся цементное тесто утратит клеящую способность.

На сроки схватывания цемента значительное влияние оказывает температура окружающей среды: с повышением температуры сроки схватывания ускоряются, а с понижением замедляются, а также на сроки схватывания оказывает влияние тонкость помола: с повышением тонкости помола сроки схватывания уменьшаются.

Тонкость помола - важнейшая характеристика цемента. Характеризуется остатком на сите с сеткой № 008 в процентах к первоначальной массе просеиваемой пробы. Чем тоньше цемент, тем быстрее и полнее протекает его взаимодействие с водой и тем выше его прочность.

Цементный камень не обладает постоянством объема. Равномерность изменения объема цемента характеризуется следующим образом: при высокой влажности он несколько набухает, а высыхая, дает усадку. Причиной неравномерного изменения объема являются местные деформации, вызываемые расширением свободной СаО и периклаза МgО вследствие их гидратации. Цемент должен показывать равномерность изменения объема при испытании образцов кипячением в воде, а при содержании MgО в клинкере более 5 % - в автоклаве.

Показателем прочности портландцемента является его марка, устанавливаемая по результатам испытания на сжатие и растяжение стандартных образцов, изготовленных из раствора жесткой консистенции (В/Ц=0,4) состава 1 : 3 (по массе) и испытанных в возрасте 28 суток. Предел прочности при сжатии в этом возрасте называют активностью цемента. В зависимости от активности с учетом прочности при изгибе портландцементы делятся на марки: 300, 400, 500, 550 и 600.

При проектировании состава бетона лучше использовать активность цемента, так как это обеспечит более точные результаты и экономию цемента.

Активность цемента в раннем возрасте зависит от тонкости его помола (повышение тонкости помола с 3 до 4-4,5 тыс. см3/г увеличивает его активность на 15-20 %). Существенно влияет на активность цемента продолжительность его хранения (через 3 месяца хранения она снижается на 15-20 % , через 6 месяцев — 20-30 %).

1896 г.: Для правильной оценки достоинства цемента необходимо испытанiе всехъ этихъ свойствъ, такъ какъ только ихъ совокупность обезпечиваетъ должное качество портландъ-цемента. Съ целью производства подобныхъ испытанiй, имеющихъ оффицiальное значенiе, существуютъ правительственныя лабораторiи, большею частью при высшихъ техническихъ училищахъ—напр. въ Берлинъ-Шарлоттенбурге, Мюнхене, Штуттгарте, Дрездене, Цюрихе, Вене, С.-Петербурге (при Институте путей сообщенiя) и др.; деятельность этихъ учреждетнiй, разумеется, не ограничивается испытанiями портландъ-цемента, но обнимаетъ собою испытанiя механическихъ свойствъ всехъ вообще строительныхъ матерiаловъ. Независимо отъ испытанiя цемента въ такихъ механическихъ, более или менее богато оборудованныхъ лабораторiяхъ, приходится обыкновенно производить еще прiёмочныя испытанiя его на месте производства работъ. Для всехъ подобныхъ испытанiй придуманы соответствуюнщiе приборы, имеющiе целью поставить результатъ опыта вне зависимости отъ случайностей и отъ субъективныхъ впечатленiй лица, производящаго испытанiя. Такъ напр., скорость схватыванiя определяется иглою Вика, сопротивленiе разрыву — рычажнымъ аппаратомъ Михаэлиса, сопротивленiе сжатiю — гидравлическимъ прессомъ Амслера. Образцы для разрыва, въ виде бисквитовъ съ наименьшимъ сеченiемъ въ 5 кв. сант., и для сжатiя, въ виде кубиковъ въ 50 кв. сант. площадью, также приготовляются при помощи особыхъ приборовъ, уколачивающихъ цементъ въ формы съ разъ навсегда определенной силой. Результаты изследованiй, произведенныхъ въ поименованныхъ выше лабораторiяхъ, опубликованныхъ въ ихъ «Известiяхъ», представляютъ собою чрезвычайно поучительный научный матерiалъ.

2006 г.: В настоящее время, помимо призаводских лабораторий, осуществляющих контроль качества цементного производства непосредственно на месте, организованы независимые испытательные лаборатории, соответствующие основным требованиям системы качества ГОСТ Р ИСО 9000, аккредитованные на техническую компетентность при проведении испытаний и контроле качества строительной продукции. Существующие научно-испытательные центры на основании результатов испытаний цементов разрабатывают рекомендации по повышению качества цементов и по их применению в строительстве.

Производственный контроль качества осуществляют в объемах и в сроки, установленные в соответствии с технологической документацией изготовителя. Контроль качества цемента в целях инспекционных, сертификационных и других видов испытаний осуществляют отбором проб от партии (части партии), принятой службой технического контроля изготовителя.

Отбор проб готового цемента для установления его качества, как правило, производят по методике ГОСТа 30515-97.

В разных странах применяют существенно различающиеся методы определения основных физико-механических свойств цемента - прочности, сроков схватывания, равномерности изменения объема, которые дают различные результаты при испытаниях одних и тех же цементов.

Оценку соответствия применяемых в странах СНГ цементов производят по ГОСТ 310.1 — ГОСТ 310.4, действующим в настоящее время на территории большинства этих стран. Для оценки качества цементов используется специальное стандартное оборудование и приборы:

- для определения тонкости помола — сито с сеткой № 008 по ГОСТ 6613 и прибор для определения удельной поверхности методом воздухопроницаемости типа ПСХ, выпускаемый по соответствующим техническим условиям;

- для определения нормальной густоты и сроков схватывания цементного теста — прибор Вика с пестиком и иглой;

- предел прочности при изгибе и сжатии (марка цемента) определяют испытанием на прессовом оборудовании цементных балочек (размером 40х40х160мм), изготовленных с использованием специального стандартного оборудования и приборов.

Результаты испытаний качества каждой партии цемента фиксируются в журнале приемосдаточных испытаний завода-изготовителя с дублированием их в документе о качестве (паспорте) либо оформляются официальным документом (протоколом испытаний) независимых испытательных лабораторий.

1896 г.: П р и г о т о в л е н i е п о р т л а н д ъ—ц е м е н т а. Согласно определенiю, выработанному на Мюнхенской конференцiи (во избежанiе путаницы въ номенклатуре, следствiемъ которой является возможность продажи продукта, не соответствующаго своему названиiю), портландскiй цементъ представляетъ собой тесную смесь извести и глины (искусственную или естественную), обожженную до спеканiя (Sinterung) и измельченную въ тонкiй порошокъ.

Следовательно, при устройстве завода, первою задачей является отысканiе надлежащихъ сырыхъ матерiаловъ, въ особенности глины (если нетъ подъ рукой готоваго, природнаго мергеля, содержащаго около 75 % углекислой извести на 25% глины); следующая задача — возможно тесное смешиванiе обоихъ веществъ между собою, мокрымъ или сухимъ путемъ. Дальнейшая обработка, т.е. обжигъ и измельченiе готоваго продукта, одинаковы какъ при сухомъ, такъ и при мокромъ способе полученiя смеси…

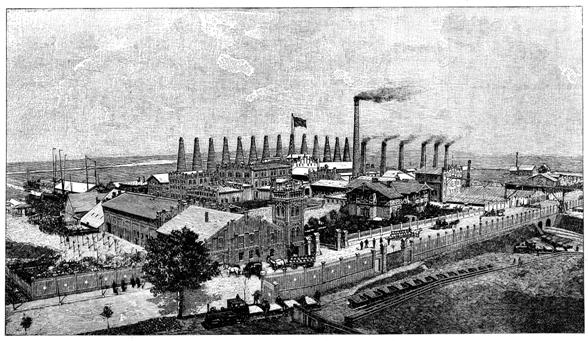

Для более нагляднаго уясненiя фабрикацiи портландъ-цемента опишемъ здесь два завода, изъ которыхъ одинъ работаетъ мокрымъ, другой—сухимъ способомъ.

Типичнымъ представителемъ мокраго способа, основаннаго на возможности пользоваться меломъ, а не более плотнымъ известнякомъ, можно назватъ портландъ-цементный заводъ «Звезда» («Stern»), принадлежащiй Тепферу, Гравицу и К° близъ Штеттина. По этому типу устроена большая часть северо-германскихъ цементныхъ заводахъ, а изъ русскихъ заводовъ, напр., заводъ К. Шмидта въ Риге.

… Счастливое стеченiе обстоятельствъ, что и мелъ, и глина добываются въ одномъ и томъ же карьере, благопрiятствовало устройству здесь же и отмучивательныхъ приспособленiй. Последнiя состоятъ изъ пяти бетонныхъ чановъ съ мутовками, стоящихъ въ особомъ фахверковомъ строенiи; здесь же установлено две системы вращающихся ситъ, по три барабана въ каждой. Два центробежныхъ насоса поднимаютъ прошедшую черезъ сита мутную жидкость на 13 метровъ вверхъ, и далее она течетъ по желобамъ въ отстойные бассейны. Ежедневно производится химическое изследованiе добываемыхъ мела и глины, и определенiе содержащейся въ нихъ влажности; на основанiи этихъ анализовъ устанавливается пропорцiя смешиванiя, и такимъ образомъ масса, получаемая въ виде осадка на дне отстойныхъ бассейновъ, всегда совершенно однородна. Изъ нихъ масса въ подвесныхъ вагонеткахъ отправляется на заводъ.

Заводъ портландъ-цемента «Stern» въ Финкевальде, Штеттинъ

Такъ какъ полученная отстаиванiемъ масса недостаточно густа, чтобы изъ нея прямо можно было формовать сырецъ ленточнымъ прессомъ, то часть ея подсушивается въ особой печи, крошится въ вальцовыхъ станахъ и затемъ примешивается къ остальной, не высушенной массе. Для формовки имеется семь ленточныхъ прессовъ, изъ которыхъ четыре находятся постоянно въ действiи. Въ годъформуется до 19 миллiоновъ сырца; часть его, около 7 милл., сушится на воздухе, остальное количество—въ сушильныхъ печахъ. Для одной бочки цемента потребно около 90 шт. сырца.

Обжигъ производится англiйскимъ углемъ, который для перiодическихъ шахтныхъ печей предварительно обращается въ коксъ въ особыхъ коксо-вальныхъ печахъ; въ обжигательныя же, этажныя печи системы Дитша идеть прямо уголь.

Высушенный сырецъ по узкоколейному пути подводится къ 15 печамъ, стоящимъ въ одинъ рядъ. Каждая печь имеетъ высокую дымовую трубу и обжигаетъ за разъ до 200 бочекъ цемента, причемъ обжигъ длится около 38 часовъ.

Чтобы вынуть изъ печи полученный «клинкеръ», раздвигаютъ, колосники и выбиваютъ ломами спекшуюся, зеленовато-черную массу, похожую на печной шлакъ. Каждая шахтная печь работаетъ два раза въ неделю; печи Дитша даютъ въ сутки, въ четыре прiема, 125 бочекъ цемента. Остывшiй клинкеръ въ тачкахъ подвозится къ элеватору и поднимается имъ въ размалывающее отделенiе, расположенное рядомъ съ машиннымъ. Здесь клинкеръ, очень твердый, дробится на 5 вальцовыхъ станахъ и поступаетъ въ 15 мельницъ, затемъ просеивается на сотрясательныхъ ситахъ и посредствомъ винтового транспортера подается по желобамъ въ больщiе закромы, рядомъ съ укупорочнымъ отделенiемъ. Все мельницы вместе въ состоянiи измолоть въ день до 1000 бочекъ цемента.

Половина приготовленнаго такимъ образомъ портландъ-цемента укупоривается въ бочки, другая же продается въ мешкахъ, и надо заметить, что спросъ на цементъ въ мешкахъ за последнее время все более и более увеличивается. Отсылается цементъ съ завода исключительно водою, на пароходахъ, вмещающихъ по 900—1000 бочекъ нормальнаго веса (170 килогр. цемента). Бочки приготовляются въ собственной бондарной мастерской завода изъ колотаго леса, доставляемаго по р. Мемелю и изъ Pocciи. Kpoме того, при заводе, имеется фабрика для приготовленiя цементныхъ трубъ, железобетонныхъ изделiй, плитъ и искусственныхъ камней. Въ лабораторiи завода ежегодно испытывается на разрывъ и раздавливанiе свыше 13 000 цементныхъ образцовъ.

Въ противоположность предыдущему, Гейдельбергскiй заводъ портландъ - цемента (преемн. Шиффердекеръ съ сыновьями) работаетъ сухимъ способомъ. Заводъ этотъ интересенъ еще потому, что онъ оборудованъ всеми новейшими усовершенствованiями, и, будучи въ полномъ ходу, можетъ въ годъ производить до 1 миллiона бочекъ. Это — крупнейшiй изъ немецкихъ цементныхъ заводовъ.

Известнякъ каменоломенъ, относится къ среднему и нижнему поясамъ раковистыхъ известняковъ; верхнiе слои его богаче известью, нижнiе содержать более глины; поэтому смесъ техъ и другихъ слоевъ можетъ быть подогнана такъ, чтобы получить какъ разъ составъ, нужный для портландъ-цемента. Для удобства одновременнаго полъзованiя верхними и нижними слоями, здесь выломка ведется такъ же, какъ въ карьерахъ Рюдерсдорфа, т.е. валятъ сразу целую стену карьера, Изъ последняго камень отвозится къ заводу по наклонному пути въ поворотныхъ вагонеткахъ.

Камень, доставленный изъ карьера, сортируется при помощи особой отсеивающей машины; более крупные куски сперва ломаются въ дробильне и затемъ, посредствомъ остроумнаго приспособленiя, смешиваются съ кусками, содержащими более глины, а сушатся отработавшими продуктами горенiя изъ топки парового котла, въ 16 попарно расположенныхъ барабанахъ, длиной по 13 метровъ и дiаметромъ по 80 сант. Барабаны эти установлены наклонно и медленно вращаются, такъ что высушиваемый камень подвигается отъ одного конца къ другому. Далее матерiалъ идетъ въ дробильныя машины и поднимается отсюда посредствомъ элеватора въ верхнiй этажъ къ центробежнымъ мельницамъ системы Гриффина. Этихъ мельницъ имеется 35 шт., и они расположены въ два ряда, поперекъ зданiя; измолотый порошокъ передается изъ нихъ винтовыми транспортерами въ склады — камеры.

Изъ камеръ порошокъ подается въ увлажнительныя шнеки, где смешивается съ 10% воды, и далее поступаетъ въ т. наз. cyxie прессы; изъ последнихъ онъ выходитъ уже въ виде сырцовъ на ленточные транспортеры, и передается ими въ камеры кольцевыхъ печей; на обратномъ пути транспортеры подаютъ къ печамъ уголь. Всехъ печей — 6, по 24 камеры въ каждой; между печами въ полу устроено три канала, въ которые складывается обожженый клинкеръ. Отсюда клинкеръ, опять таки при помощи транспортеровъ, подается къ вальцовымъ станамъ, дробящимъ его сперва на крупные, затемъ на более мелкiе куски; последнiе поступаютъ подъ бегуны и, окончательно, въ 25 мельницъ Гриффина. Каждая такая мельница въ теченiи 10 часовъ измалываетъ 30 000 килогр. портландъ-цемента до такой степени мелкости, что на сите въ 900 клетокъ на кв. сант. остается не более 2% остатка. Склады для готоваго цемента также имеютъ громадные размеры. Бондарная, устроенная въ отдельномъ зданiи. Съ целью питанiя парового котла, вода собирается съ кровли, имеющей площадь около 40000 кв. метровъ, въ особыя цистерны, вместимостью до 2000 куб. м.; кроме того имеется еще насосная станцiя, подающая въ заводскiе резервуары воду изъ выкопаннаго по близости пруда.

Особая электрическая дорога служить для сообщенiя между различными частями завода и проходитъ черезъ весь главный корпусъ, самая конструкцiя котораго, какъ въ общемъ, такъ и въ деталяхъ, представляетъ собой рядъ самыхъ разнообразныхъ примененiя цемента.

2006 г.: В настоящее время также существуют три способа подготовки сырьевой смеси: мокрый (помол и смешивание сырьевой смеси в водной среде); сухой (помол и смешивание в сухом виде) и комбинированный (сырьевая смесь готовится по мокрому способу с последующим обезвоживанием на специальных установках), но при значительной модернизации технологического оборудования. Наиболее экономичный, менее энергоемкий сухой способ, при мокром способе — быстрее достигается однородность сырьевой смеси, но повышенный расход топлива, комбинированный способ позволяет на 30 % снизить расход топлива, чем при мокром способе, но при этом возрастает трудоемкость производства. Приведем некоторые основные моменты технологии производства портландцемента.

Производство портландцемента можно разделить на два комплекса операций: изготовление клинкера и получение портландцемента измельчением клинкера совместно с гипсом, активными минеральными добавками и другими добавками (если они используются).

Основные технологические операции при производстве портландцемента следующие: добыча известняка, глины, гипса (при необходимости — корректирующих добавок); подготовка сырьевых материалов и приготовление из них однородной смеси заданного состава; их обжиг до спекания для получения клинкера; помол клинкера в порошок с небольшим количеством гипса, а при необходимости с добавками. Наиболее ответственный и энергоемкий процесс — получение клинкера с заданным минеральным составом, что зависит от подбора состава и качества исходных материалов, дисперсности и однородности сырьевой смеси и правильного режима обжига и охлаждения клинкера.

Строительство цементного завода, как правило, предполагает близкое расположение месторождений основных исходных карбонатных и глинистых материалов.

Производство клинкера по мокрому способу целесообразно применять при использовании мягкого и влажного сырья. Шлам (жидкотекучей массы с влажностью 35-45%) получают измельчением и смешиванием известняка (или мела) и глины в присутствии воды, что обеспечивает тщательное перемешивание компонентов. Переработанную в глиноболтушках глину в водную суспензию подают в шаровые мельницы совместно с дробленым известняком (мелом) и корректирующими добавками для дальнейшего смешивания и помола. Полученный шлам направляют в горизонтальные или вертикальные резервуары для корректировки, усреднения и хранения (шламбассейны) с помощью гидротранспорта. Полученный шлам заданного состава и текучести по шламопроводам перекачивается насосом в печь для обжига.

Изготовление клинкера сухим способом технически и экономически выгодно при применении сырьевых материалов с влажностью до 10-15 %, а также при относительной однородности по химическому составу и физической структуре.

Известняк и глину дробят, а затем загружают в шаровые, валковые мельницы или мельницы, самоизмельчения «Аэрофол», где совмещается измельчение и сушка отходящими газами. Подсушивание сырья может выполняться и в дробилках.

Полученная сырьевая мука подвергается предварительной тепловой обработке (при t=до 800-850°С) в циклонных теплообменниках, а далее декарбонизации — в специальных реакторах (при t=920-950°С). Обжиг сырьевой муки происходит в коротких печах при t=1500°С.

При комбинированном способе перед обжигом шлам обезвоживается, что позволяет уменьшить расход топлива на 20-30 %.

Для обжига сырьевой смеси (при любом способе производства) в основном применяют вращающиеся печи обжига, расположенные под уклоном и работающие по принципу противотока. Сырье во вращающейся печи движется к нижнему концу навстречу горячим газам, проходя зоны испарения (при сухом способе производства - отсутствует); подогрева и дегидратации, декарбонизации, экзотических реакций, спекания и охлаждения. Процессы, происходящие при обжиге следующие.

В зоне испарения (t=70-200°С) происходит удаление свободной воды, материал комкуется и распадается на более мелкие частицы.

В зоне подогрева и дегидратации (t=200-700°С) выгорают органические примеси и начинается дегидратация каолина Al2O3 x 2SiO2 x 2H2O и др. глинистых минералов. Образуется каолиновый ангидрит Al2O3 x 2SiO2.

В зоне декарбонизации (t=900-1200°С) диссоциируется углекислый кальций СаСО3 с образованием свободного оксида кальция СаО и продолжается разложение глинистых минералов на оксиды SiO2; Al2O3 и Fe2O3. Происходит также образование новых соединений: 2СаО х SiO2 (C2S); СаО х Al2O3 (СА); 2СаО х Fe2O3 (C2F).

В зоне экзотермических реакций (t=1200-1300°С) происходит ускорение реакций в твердом состоянии с выделением теплоты. Материал в основном состоит из C2S, C3A, C4AF и небольшого количества СаО в свободном состоянии.

В зоне спекания (t=1350-1450-1300°С) образуется 20-30 % расплава. В него вначале переходят С3А, C4AF, СаО и MgО, а потом и C2S. Затем C2S вступает во взаимодействие с СаО и образуется основной минерал цементного клинкера C3S. Он плохо растворяется в расплаве и выделяется в виде кристаллов. При понижении температуры до 1300°С жидкая фаза затвердевает, образуя кристаллы С3А, C4AF и MgО частично — стекла. Этот процесс продолжается в следующей зоне.

В зоне охлаждения (t=1300-1000°С) заканчиваются все процессы и формируется состав клинкера из кристаллов C3S, C2S, С3А, C4AF, MgО, СаО и стекловидной фазы, состоящей из С3А и C4AF. Клинкер охлаждают до 100-200°С и выдерживают на складе до двух недель.

Тонкое измельчение клинкера совместно с добавкой природного двуводного гипса, замедляющего сроки схватывания цемента и при необходимости активными минеральными добавками, осуществляется в шаровых (трубных) мельницах. Основные свойства полученного портландцемента (активность, сроки схватывания и твердения) в большей степени определяются тонкостью его помола, гранулометрическим составом и формой частичек. Цементный порошок в основном представлен зернами размером от 5-10 до 30-40 мкм. Тонкость помола цемента, согласно ГОСТ 10178, должна быть такой, чтобы при просеивании пробы цемента сквозь сито с сеткой № 008 проходило не менее 85 % массы просеиваемой пробы. В основном портландцементы измельчают до остатка на сите № 008 5-8 % (по массе), при этом удельная поверхность составляет 2500-3000 см2/г. С увеличением тонкости помола цемента увеличивается его активность и скорость твердения.

Портландцемент на выходе из мельницы имеет температуру 80-120°С. Для охлаждения, а также гашения остатков несвязанного оксида кальция цемент выдерживают в силосах, а затем отправляют потребителю в вагонах-цементовозах и автоцементовозах или затаривают в мешки.

1896 г.: С в о й с т в а и х и м и ч е с к i й с о с т а в ъ портландъ-цемента. Главная особенность хорошаго портландъ-цемента заключается въ его свойстве быстро и энергично отвердевать подъ водою въ твердое, какъ камень, вещество, не изменяя при этомъ заметно своего объема. Этимъ свойствомъ обладаетъ не только чистый цементъ, но также и смесь его съ пескомъ, гравiемъ и щебнемъ, иногда примешиваемыми въ значительныхъ количествахъ (т. назыв. цементный бетонъ). Химическiе процессы, совершающiеся при этомъ отвердеванiи, выяснены до сихъ поръ лишь отчасти; несомненно однако, что они состоятъ въ образованiи водныхъ соединенiй, преимущественно силикатовъ извести и глинозема; соединенiя эти разложимы соляной кислотой.

Относительное количество веществъ, входящихъ въ составъ хорошаго портландъ-цемента, колеблется въ довольно тесныхъ границахъ, а именно: извести 58—67 %, кремнезема 20—26 %, глинозема 5—10 %, окиси железа 2—5 %, магнезiи 0—3 %, щелочей 0,2—3 %, сернаго ангидрида 0,2—2 %; потеря при прокаливанiи 0,2—0,5 %.

Примесь окиси железа, действующей какъ плавень и облегчающей спеканiе, препятствуетъ разсыпанiю клинкера; щелочи содействуютъ переходу кремнезема въ растворимую форму и темъ облегчаютъ ему соединенiе съ известью.

Примесь магнезiи до сихъ поръ считалась чрезвычайно вредной, и при количестве свыше 3 % могущею вызвать непостоянство объема; кажется, однако, что при надлежащей осторожности обжига, можно допускать содержанiе магнезiи и несколько выше 3 %. Серная кислота, находимая въ цементе, присутствуеть почти исключительно въ виде гипса, и попадаетъ или вместе съ глиной, или съ топливомъ.

2006 г.: При затворении портландцемента водой образуется цементное тесто, которое постепенно загустевает и превращается в камнеподобное тело. Эти изменения происходят при взаимодействии клинкерных минералов с водой и образованием новых соединений в результате следующих реакций:

3СаО х SiO2 + (n+1)H2O = 2СаО х SiO2 х nH2O + Са (ОН)2;

2СаО х SiO2 + nH2O = 2СаО х SiO2 х nH2O;

3СаО х Al2O3 + 6H2O = 3СаО х Al2O3 х 6H2O;

4СаО х Al2O3 х Fe2O3 + m Н2О = 3СаО х Al2O3 х 6 H2O + СаО х Fe2O3 х n H2O

Молотый клинкер схватывается в течение нескольких минут, растворные и бетонные смеси на нем не жизнеспособны. Это происходит из-за быстрой гидратации трехкальциевого алюмината. Для замедления сроков схватывания в небольших количествах (3 — 5 % массы цемента) вводится сульфат кальция, чаще всего в виде двуводного природного гипса, который взаимодействует с трехкальциевым гидроалюминатом и образует комплексное соединение — трехкальциевый гидросульфоалюминат (минерал эттрингит):

3СаО х Al2O3 + 3 (СaSO4 x 2H2O) + 25-26 H2O = 3 CaO x Al2O3 x 3CaSO4 x 31-32 H2O

Эттрингит выступает в виде защитного слоя и замедляет схватывание на 3-5 ч. Кроме того, гипс ускоряет твердение цемента в начальный период.

Теория твердения портландцемента была изложена в 1923 году А.А. Байковым и в дальнейшем развита П.А. Ребиндером, А.К. Щепкиным и др.

По современным представлениям процесс твердения состоит из растворения вяжущего, его коллоидации и кристаллизации.

В первый период, сразу же после затворения цемента водой, вяжущее растворяется образуя насыщенный раствор, содержащий ионы Са2+, SO42-, ОН+, К+. Из него создаются гидросульфоалюминат и гидроксид кальция.

Во второй период происходит схватывание массы с уменьшением подвижности, образуются тонкодисперсные кристаллы гидросиликатов кальция в виде длинных волокон и вместе с гидросульфоалюминатом образовывают рыхлую матрицу.

В третий период увеличивается количество гидросиликатов, поры заполняются продуктами гидратации, что сопровождается повышением плотности и прочности системы.

Таким образом, структура затвердевшего цементного камня представлена кристаллическими и коллоидными гидратными образованиями, не полностью прогидратированными зернами цемента, воздушными порами и химически не связанной водой.

Статья составлена инженером—технологом завода «ТЕХПРИБОР» Коренюгиной Н.В. по материалам:

«Промышленность и техника», С.-Петербургъ, 1896 г.

«Минеральные вяжущие вещества», Москва, 1986 г.

«Справочник по строительным материалам и изделиям», Ростов-на-Дону, 2005 г.