Измельчение цементного клинкера на современных цементных заводах производится преимущественно с использованием шаровых мельниц.

В основном используются следующие технологические схемы: помол клинкера по открытому циклу и помол в замкнутом цикле с последующей классификацией получаемого материала.

Технологическая схема по открытому циклу объективно считается устаревшей, хотя на отечественных цементных заводах еще используется достаточно широко.

Трубные шаровые мельницы с открытым циклом измельчения в производстве цемента применяют как для помола сырьевых материалов, так и для окончательного помола цементного клинкера.

Длина шаровых мельниц, работающих по открытому циклу, в 4-5 раз превышает их диаметр. На цементных заводах применяют трубные мельницы размерами 4 х 13.5, 3.2 х 15, 2.6 х 13 метров и др. Их производительность при помоле цементного клинкера до остатка 8-10 % на сите № 008 достигает соответственно 90, 50, 25 т/ч. Такие мельницы приводятся во вращение двигателями соответственно 3200, 2000, 1000 кВт.

Работая в режиме повышенного энергопотребления, имея впечатляющие габаритные размеры и производительность, качество портландцемента, получаемого с использованием трубных мельниц, оставляет желать лучшего.

Помол цементного клинкера до удельной поверхности 3000 см2/г является естественным пределом для трубных мельниц открытого цикла. Получение более высокодисперсного материала на данном оборудовании не имеет смысла по причине увеличения расхода энергии, необходимой для измельчения материала, повышения температуры измельчаемого материала (в некоторых случаях до 200°С, обычно до 120-150°С), большого количества переизмельченного материала, ускоренного износа мелющих тел (шаров), броневых плит. Более того, именно для шаровых мельниц открытого цикла характерен наибольший процент цементных зерен округленной формы, активность которых невелика.

По этим причинам трубные мельницы открытого цикла, являясь, безусловно, устаревшим оборудованием на цементных заводах, имеющих возможность обновления технологического оборудования, заменяются шаровыми мельницами, работающими по замкнутому циклу.

Для получения цемента с удельной поверхностью более 3000 см2/г и выше использование шаровых мельниц замкнутого цикла вполне оправдано, более того, именно данный метод производства высокомарочного портландцемента применяется на большинстве современных цементных заводов, в том числе и зарубежных.

Схема работы измельчительного оборудования, задействованного в замкнутом цикле производства цемента следующая.

Измельченный в шаровой мельнице материал поступает в сепаратор, где из него извлекается фракция тех размеров, какие требуются для готового продукта (например, частицы цемента размерами 0-40 мкм). Более крупные частицы направляются снова в шаровую мельницу для дополнительного измельчения. Таким образом, из основной массы измельчаемого материала непрерывно извлекаются частицы требуемого размера, что в значительной степени снижает опасность переизмельчения частиц, которые особенно склонны к агрегации и налипанию к мелющим телам и стенкам мельницы. Соответственно, именно использование шаровых мельниц и сепараторов, работающих в замкнутом цикле, создает возможность получения высокоактивного портландцемента в промышленных масштабах.

В целом для метода помола цемента в шаровых мельницах, работающих в замкнутом цикле, характерна большая маневренность в работе, что позволяет выпускать портландцемент с различной тонкостью помола и, соответственно, активностью, что совершенно не достижимо для шаровых мельниц, работающих в открытом цикле. Основными недостатками помола цементного клинкера по замкнутому циклу является большая сложность и стоимость технологического оборудования, высокий расход электроэнергии, а также возможность накопления трудно дробимых включений, не прошедших классификацию и отправленных на повторный помол. Трудно дробимые включения накапливаются в шаровой мельнице, что существенно снижает практическую производительность помольного оборудования и требует регулярного освобождения рабочей камеры шаровой мельницы от накопившихся включений.

Практика:

Рассматриваемые технологические схемы помола цементного клинкера, с успехом применяемые на современных цементных заводах для получения больших объемов материала усредненных показателей активности, мало подходят для решения задач активации портландцемента на предприятиях, выпускающих бетонные изделия. Малопригодными для использования в работах по активации портландцемента являются и вибромельницы.

В вибромельнице материал измельчается под действием вибрирующих мелющих тел. При этом зерна материала размерами не более 1-2 мм подвергаются отчасти дроблению, но преимущественно, как и в мельницах шаровых, истиранию между мелющими телами. Мелющие тела перемещаются друг относительно друга в результате колебаний корпуса мельницы (1500-3000 кол/мин).

В настоящее время вибромельницы используются для домола портландцемента или для измельчения других материалов.

Помимо основных недостатков, свойственных шаровым мельницам, вибромельницы отличаются гораздо меньшей производительностью и технической надежностью.

Способ измельчения материалов в шаровых мельницах и вибромельницах практически идентичен — это истирающее воздействие на обрабатываемый материал с частыми ударами малой энергонагруженности.

Основные различия между вибромельницами и мельницами шаровыми — это способ побуждения мелющих тел, отсюда и некоторые различия получаемых результатов. Однако, все выше сказанное о работе шаровых мельниц вполне применимо и к вибромельницам по причине совершенно аналогичного способа измельчения, реализуемого на данном типе оборудования.

Вибромельницы также могут работать как в открытом цикле производства цемента со всеми вытекающими последствиями, так и в замкнутом цикле с тем же набором необходимого технологического оборудования (классификаторами и т.д.). Соответственно, если нет принципиальных различий по способу измельчения цементного клинкера, более подробно останавливаться на некоторых технических особенностях вибромельниц не имеет смысла.

Высокая стоимость, повышенные режимы энергопотребления, сложность технического обслуживания практически полностью исключают возможность применения данного типа помольного оборудования на неспециализированных предприятиях строительной отрасли. Это заставляет искать иные, более экономически выгодные способы разрушения цементного клинкера, к которым можно отнести ударную дезинтеграцию, в основе которой лежит метод разрушения твердых материалов свободным ударом о подвижную либо неподвижную преграду.

В мельницах истирающего действия на полезную работу измельчения расходуется не более 1.5-10% всей подводимой энергии. Остальная часть энергии переходит в безвозвратно теряемую и, что особенно не приятно, крайне вредную для условий помола тепловую энергию.

Нагревание мелющих тел и обрабатываемого материала отрицательно сказывается на производительности помольного оборудования.

Так по данным С. М. Рояка и В. З. Пироцкого на измельчение цементного клинкера до удельной поверхности 2500 см2/г при температуре 40°С затрачивается около 24, при 120°С - 34, а при 150°С - 39 кВт·ч/т. При увеличении тонкости помола до 3300 см2/г с увеличением температуры до 150°С расход электроэнергии повышается до 130 кВт·ч/т.

Крайне не рациональное расходование подводимой энергии, большой расход легированных сталей (материала мелющих тел и броневых плит) заставляет искать альтернативную замену агрегатам измельчения истирающего действия, новые способы измельчения и соответственно новые типы помольного оборудования.

Основные усилия в решении вопроса по переносу центра тяжести со схем активации портландцемента методом истирающего измельчения должны быть направлены на переход к схемам, позволяющим реализовать принцип сверхтонкого дробления портландцемента или, иными словами, принципа ударной дезинтеграции.

В шаровых и вибромельницах зерна цементного клинкера подвергаются преимущественно действию сжимающих сил с двух сторон (измельчение в щековых дробилках, шаровых и вибромельницах) или с одной стороны (измельчение в струйных мельницах, дезинтеграторах, дисмембраторах и роторных дробилках). В результате воздействия сжимающих сил в кусках и зернах измельчаемого материала возникают напряжения, приводящие к разрыву с образованием более мелких частиц.

Так как материалы, используемые при производстве вяжущих веществ, характеризуются обычно прочностью на сжатие в 6-12 раз превосходящей прочность при растяжении (сдвиге), способ измельчения таких материалов методом сжатия, очевидно, не является оптимальным.

Для того чтобы точнее представить действие сил, оказывающих основное влияние на процессы измельчения цементного зерна, прежде всего, необходимо разобраться с основными способами измельчения или, другими словами, наиболее часто используемыми «инструментами» измельчения твердых тел.

Итак, по существу измельчение — это образование новых поверхностей. Таким образом, измельчение твердых материалов — это уменьшение их размеров путем механического воздействия. Под действием внешних сил в куске материала возникают трещины, приводящие к его распаду на части.

Различные твердые материалы, в зависимости от их физических свойств, при измельчении в одинаковых условиях с затратой одинакового количества энергии дают продукты, характеризующиеся различной степенью дисперсности. Следовательно, разные материалы обладают разной способностью к измельчению.

Соответственно, для каждого вида материала существует наиболее рациональный способ его разрушения (измельчения), учитывающий индивидуальные физические свойства данного материала.

Основными способами измельчения твердых тел являются раздавливание, удар, истирание. Для измельчения твердых тел главное значение имеют деформации сжатия и сдвига.

Способ измельчения цементного клинкера действием сжимающих сил с двух сторон (деформация сжатия), реализуемый в шаровых мельницах и мельницах вибрационных, мы рассматривали в предыдущих главах.

Теперь остановимся подробней на измельчении под действием сжимающих сил с одной стороны (деформация сдвига).

Данный тип измельчения цементного клинкера характерен для агрегатов ударно - отражательного действия. Роторные дробилки, струйные мельницы, дезинтеграторы и дисмембраторы в основном реализуют именно этот тип измельчения твердых тел (хотя эффект взаимоизмельчения частиц при их движении в плотном потоке также имеет место).

Для примера рассмотрим принцип действия наиболее распространенных в настоящее время агрегатов измельчения ударного действия: струйной мельницы и дезинтегратора.

Итак, в струйной мельнице материал захватывается струей сжатого воздуха, газа, перегретого пара или их смеси, протекающей с большой скоростью. При этом в результате частых соударений, а также самоистирания происходит измельчение обрабатываемого материала. Для усиления эффекта измельчения на пути движения частиц устанавливаются преграды, о которые частицы ударяются и разрушаются.

Исследования Ю.И. Дешко, В.И. Акунова, В.Л. Панкратова и д.р. (НИИЦемент) показали, что при измельчении цементного клинкера в струйной мельнице получаются цементы, активность которых на 7.5-15 МПа выше активности цементов той же тонкости помола, но измельченных в шаровой мельнице. Кроме того, цементы струйного помола отличаются высокой скоростью твердения и, следовательно, цементы струйного помола переходят в разряд высокопрочных и быстро твердеющих.

Особенно эффективно получение с помощью струйных мельниц шлакопортландцемента марок 500 и 600. Это объясняется осколочной формой частиц с зазубренными острыми краями, способствующими более интенсивному их взаимодействию с водой.

Итак, принцип измельчения цементного зерна струйной мельницей следующий: цементное зерно, разгоняемое воздушным потоком, разрушается при столкновении с другими частицами, а также при ударе о неподвижные преграды.

Истирающее воздействие частиц, движущихся в плотном потоке, хотя и достаточно интенсивно, однако весьма скоротечно и не приводит к образованию округлых форм цементного зерна.

Однако, струйным мельницам присущи и серьезные недостатки, существенно снижающие их практическую пригодность в деле получения высокоактивного портландцемента непосредственно на предприятиях по выпуску бетонных изделий.

Серьезные трудности проявляются при попытке поднять производительность струйных мельниц без изменения тонины помола. Стоимость струйных мельниц относительно их производительности достаточно высока.

КПД струйной мельницы низкий, а энергопотребление в пересчете на единицу готового продукта, напротив, очень высокое. Добавьте к этому быстрый износ деталей, имеющих контакт с перерабатываемым материалом, сложность обслуживания, большие операционные затраты и станет понятно, почему струйные мельницы весьма медленно внедряются в производство строительных материалов.

В целом, струйные мельницы - достаточно молодой тип помольных агрегатов, которые в настоящее время находятся в стадии совершенствования.

Способ измельчения цементного зерна, реализованный в дезинтеграторах, очень похож на описанный выше. Однако, в отличие от струйных мельниц, в дезинтеграторе разгоняются не частицы материала, а помольные стержни, пальцы-била, установленные на роторах, вращающихся навстречу друг другу.

Для дезинтеграторов также характерно получение частиц осколочной формы с зазубренными краями. Истирающее взаимодействие частиц обрабатываемого материала, как и в случае с мельницами струйными, невелико по тем же причинам.

На сегодняшний день именно ударная дезинтеграция цементного клинкера позволяет реализовать на практике в промышленных масштабах наиболее эффективные приемы активации рассматриваемые выше.

Выход некоторых современных моделей дезинтеграторов на высокоскоростные (около 100 м/с) режимы ударного измельчения позволил вывести процессы активации портландцемента на качественно новый уровень. При этом активность портландцемента повышается наиболее рациональными методами: получение частиц цемента осколочной формы, повышение массовой доли частиц цемента размером 0-20 мкм, относительно небольшое увеличение удельной поверхности, практически полное отсутствие переизмельченного цементного зерна.

Исследования, проведенные М.В. Векслером (МП «ТЕХПРИБОР») показали, что при измельчении цемента на дезинтеграторе со скоростью обработки 2 кг/с его активность повышается на 67 %.

Применение дезинтегратора относительно небольшого помольного эффекта позволило разработать методику увеличения марочной прочности шлакопортландцемента производства ОАО «Липецкий цементный завод» с М 400 до М 550.

В отличие от струйных мельниц, история промышленного использования дезинтеграторов в качестве агрегатов тонкого дробления и помола насчитывает более ста лет.

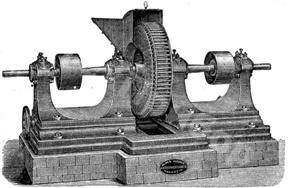

На рисунке представлен дезинтегратор Кара, используемый в стекольном производстве для измельчения кварцевого песка.

В настоящее время дезинтеграторы активно используются в различных областях производственной деятельности, в том числе и в строительстве при изготовлении силикальцитных изделий.

Конструкция дезинтегратора представляет собой два вращающихся в противоположных направлениях ротора, насаженных на отдельные соосные валы и заключённых в кожух.

Роторы расположены на одной геометрической оси, каждый с отдельным приводом. На дисках роторов по концентрическим окружностям расположены ряды стержней — пальцев-бил таким образом, что каждый ряд пальцев одного ротора свободно входит между двумя рядами пальцев другого.

Измельчаемый материал подаётся в центральную часть ротора и, перемещаясь к периферии, подвергается многократным ударам пальцев, вращающихся во встречных направлениях. Каждая частица соударяется с пальцами-билами, последовательно испытывая высокоэнергетические механические воздействия (удары), приводящие к быстрому разрушению материала и уменьшению тонины помола.

Частица цемента, извести либо иного сыпучего материала, коснувшись пальцев первого от центра ротора ряда, получает соответствующую этому ряду скорость и под действием центробежной силы выбрасывается с траектории первого ряда пальцев. Частица, имея одно направление с вектором скорости пальца, от которого она получила удар, пересекает траекторию второго ряда пальцев, движущихся в противоположном направлении. Получая удар от пальца второго ряда, частица отскакивает от него, меняя вектор скорости, и выбрасывается с траектории второго ряда пальцев дальше, пересекая траекторию третьего ряда. Такое переменно-противоположное движение зерен сыпучего материала (например, песка, цемента, извести и т.д.) и, соответственно, его измельчение продолжается до тех пор, пока зерно не будет выброшено из дезинтегратора.

Особенностью дезинтеграторного способа измельчения является разрушение материала в местах структурных дефектов, а также преимущественно осколочная форма частиц, что особенно актуально при активации портландцемента.

Также к несомненным преимуществам тонкого измельчения и помола на дезинтеграторе можно отнести небольшой процент переизмельченного материала, отсутствие хлопьев, сростков, комков и других новообразований, обычно возникающих при увеличении тонины помола, эффект самоочищения корзин от обрабатываемого материала, склонного к адгезии.

Перечисленные достоинства, как и практически полное отсутствие альтернативных типов машин тонкого помола сыпучих материалов, позволили дезинтеграторам занять лидирующие позиции в качестве измельчительного оборудования в производстве некоторых видов строительных материалов автоклавного твердения.

Недаром гениальный советский ученый-практик, создатель и руководитель конструкторского бюро «Дезинтегратор», доктор наук, лауреат Ленинской премии за 1962 год, «отец» советского силикальцита И.А. Хинт рассматривал дезинтеграторы как практически безальтернативный тип измельчительного оборудования, идеально отвечающий требованиям производства силикальцитных изделий в промышленных масштабах.

Именно с применением дезинтегратора связаны наиболее впечатляющие результаты получения силикальцитных изделий, прочность на сжатие которых составляла 5000 кг/см2!

Однако, несмотря на отличные результаты по тонкому помолу различных твердых материалов, в частности извести, кварцевого песка, гранулированного шлака, дезинтеграторы в настоящее время не получили широкого распространения в производстве цемента.

Причина этого на наш взгляд заключается в том, что родоначальник советского силикальцита, создатель дезинтегратора современной конструкции И. А. Хинт на протяжении длительного времени был вынужден противопоставлять силикальцитные изделия традиционному бетону и соответственно цементу.

Работая в сложнейших условиях, внедряя поистине революционные технологии в практику отечественного строительства, не боясь идти против руководства Госстроя, постоянно нарушая покой Академии строительства и архитектуры СССР, Йеханес Хинт приобрел огромное число скрытых недоброжелателей, да и просто врагов.

Своей теоретической работой, впечатляющими практическими результатами в деле получения дешевого и прочного строительного материала без использования цемента Йеханес Хинт вступил в открытую борьбу с маститыми учеными из Академии строительства и архитектуры СССР, комитета по делам строительства СССР, ставшими ярыми противниками силикальцита и всего, что было с ним связанно.

В результате талантливейший советский ученый и изобретатель Йеханес Хинт в 1983 году был лишен всех научных званий и степеней, звания лауреата Ленинской премии за 1962 год и по сфабрикованному уголовному делу был приговорен к 15 годам (ПЯТНАДЦАТИ ГОДАМ!) лишения свободы, умер в тюремном заключении.

Несколькими годами позже приговор в отношении И.А. Хинта отменили, он был полностью реабилитирован.

Так погиб талантливый ученый-практик, изобретатель дезинтегратора современной конструкции. Вместе с ним погибла перспектива долгосрочного развития бесцементной технологии производства строительных материалов в СССР. Были разорваны многомиллионные контракты с зарубежными фирмами из Японии, Италии, Бразилии, Финляндии и некоторых других стран, заключавших лицензионные договора на приобретение дезинтеграционной технологии производства силикальцитных изделий.

История «советского» силикальцита, а вместе с ним и дезинтегратора без сомнения является одной из самых мрачных страниц отечественного строительства.

И хотя создатель дезинтегратора современной конструкции И.А. Хинт после смерти был полностью реабилитирован, а заводы, производящие строительные материалы на основе силикальцита, успешно функционируют по всему миру, традиционная школа производства бетонных изделий на основе цемента сохранила глухое недоверие ко всему, что было связанно с именем Йоханеса Хинта, в том числе и к дезинтеграторам.

Только явлением застарелого сопротивления, корни которого уходят к временам борьбы И.А. Хинта с Госстроем, можно объяснить стойкое предубеждение против использования дезинтеграторов в современном производстве цемента.

Практика:

Итак, существенное уменьшение затрат энергии могут дать лишь те способы, при которых материалы измельчались бы под влиянием прямых сдвигающих, разрывающих воздействий на них, а не в результате первоначально сжимающих сил.

Если в классических схемах производства портландцемента и применяются в основном шаровые мельницы, то лишь по причине отработанности технологических схем, сформировавшейся школы производства цемента, а вовсе не по причине оптимальной модели разрушения цементного зерна.

Вполне возможно, что на нынешнем этапе развития экономики, технология на основе использования шаровых мельниц в производстве больших объемов цемента усредненной активности еще далеко не полностью исчерпала свой потенциал, однако для решения задач активации портландцемента на производстве бетонных изделий, мельницы истирающего действия не подходят.

Рассматриваемые выше измельчительные агрегаты ударно-отражательного действия, в частности мельницы струйные и дезинтеграторы, несомненно, гораздо более перспективны в деле активации портландцемента.

Высокая эффективность при относительно низкой себестоимости измельчения, простота освоения и технического обслуживания, возможность встраивания в существующие технологические линии - далеко не полный перечень преимуществ измельчительных агрегатов ударного действия.

Основным минусом агрегатов измельчения ударного действия является достаточно быстрый износ рабочих органов, имеющих контакт с измельчаемым материалом. Хотя расход металла в дезинтеграторе и мельнице струйной на помол единицы поверхности материала ниже, чем в агрегатах истирающего измельчения, износ рабочих органов в агрегатах ударного действия принципиально отличается от износа в других агрегатах.

Так в дезинтеграторе роторы, кольца, пальцы, истирающиеся в процессе работы, являются конструктивными частями, соответственно их износ допустим только в пределах запаса прочности конструкции.

Если размеры мелющих органов дезинтегратора уменьшатся на величину большую, чем допускает запас прочности, дальнейшая работа дезинтегратора ведет к аварии. Иное положение, например, у шаровых или вибромельниц, в которых истираются в основном мелющие шары и броневые плиты стенок корпуса. Даже при полном износе мелющих тел (шаров), шаровая мельница в основном сохраняет прочность конструкции.

В шаровых мельницах, вибромельницах для помола имеется большое количество мелющего металла, которое в промышленных мельницах истирающего действия достигает нескольких десятков тонн. Вес мелющих пальцев дезинтегратора производительностью до 5000 кг/ч составляет около 20 кг. Таким образом, если износ пальцев дезинтегратора при помоле по конструктивным соображениям можно допустить до 50% от их веса, то расход металла в таком дезинтеграторе без замены мелющих пальцев составит 10 кг, что в сотни раз меньше, чем в крупных шаровых мельницах. Отсюда виден основной недостаток конструкции дезинтегратора, который заключается в относительно малом сроке службы помольных пальцев.

Однако это не препятствует применению дезинтеграторов в производстве силикальцитных изделий при помоле кварцевого песка и, соответственно, не может иметь решающего значения при помоле цементного клинкера, твердость которого аналогична твердости кварца.

Дезинтегратор можно сравнить с металлообрабатывающими станками, резцы которых приходится относительно часто перетачивать или полностью заменять.

Естественно данная особенность дезинтегратора, а именно относительно малый срок службы помольных пальцев, диктует определенные требования к культуре производства. Контроль времени работы дезинтегратора под нагрузкой, количества измельченного материала, технического состояния оборудования - залог эффективной и безаварийной работы не только дезинтегратора, но и любого другого современного технологического оборудования.

Все выше сказанное о некоторых особенностях эксплуатации дезинтеграторов, также в основном верно и для измельчительных агрегатов ударного действия иной конструкции.

Хотелось бы также еще раз подчеркнуть, что повышение требований к качеству обслуживания и контроля технического состояния измельчительных агрегатов ударного действия - насущная необходимость любого современного производства, на котором эксплуатируется данное оборудование.

Без повышения культуры производства освоение современных технологий в принципе не возможно, соответственно, подготовка грамотных специалистов по обслуживанию измельчительных агрегатов есть не досадная необходимость, а требование современного производства вообще и производства строительных материалов в частности.

Тем более, что в основном современные агрегаты измельчения ударного действия имеют конструкцию, позволяющую достаточно быстро провести замену наиболее быстро изнашиваемых частей. Так, бригада из двух человек производит замену роторов некоторых моделей дезинтеграторов за 2-3 часа. Коэффициент использования оборудования для некоторых моделей дезинтеграторов составляет около 0,85.

Применение специальных износостойких сталей, металлокерамики в качестве материала мелющих тел также значительно увеличивает сроки межремонтной эксплуатации агрегатов измельчения ударного действия.

Итак, применение измельчительных агрегатов ударного действия в практике активации портландцемента непосредственно на производстве сборного железобетона, мелкоштучных стеновых камней, элементов мощения и благоустройства позволяет значительно снизить капитальные затраты, связанные с их установкой, вследствие отсутствия необходимости в устройстве массивных фундаментов. Учитывая относительно небольшие габаритные размеры и массу измельчительных агрегатов ударного действия, обычно не возникают трудности в перестройке существующих схем измельчения. Высокая производительность по помолу самых разнообразных материалов, относительно низкое энергопотребление оборудования, возможность легкой регулировки дисперсности получаемого материала позволяет рассматривать агрегаты измельчения ударного действия как практически безальтернативный вариант технологического оборудования в деле активации портландцемента.

Авторы серии статей «Строительная лоция» сотрудники МП «ТЕХПРИБОР» Векслер М.В.

Коренюгина Н.В.

Липилин А.Б.